Influence of uniformity of polishing particle size on material removal characteristics in fluid jet polishing

-

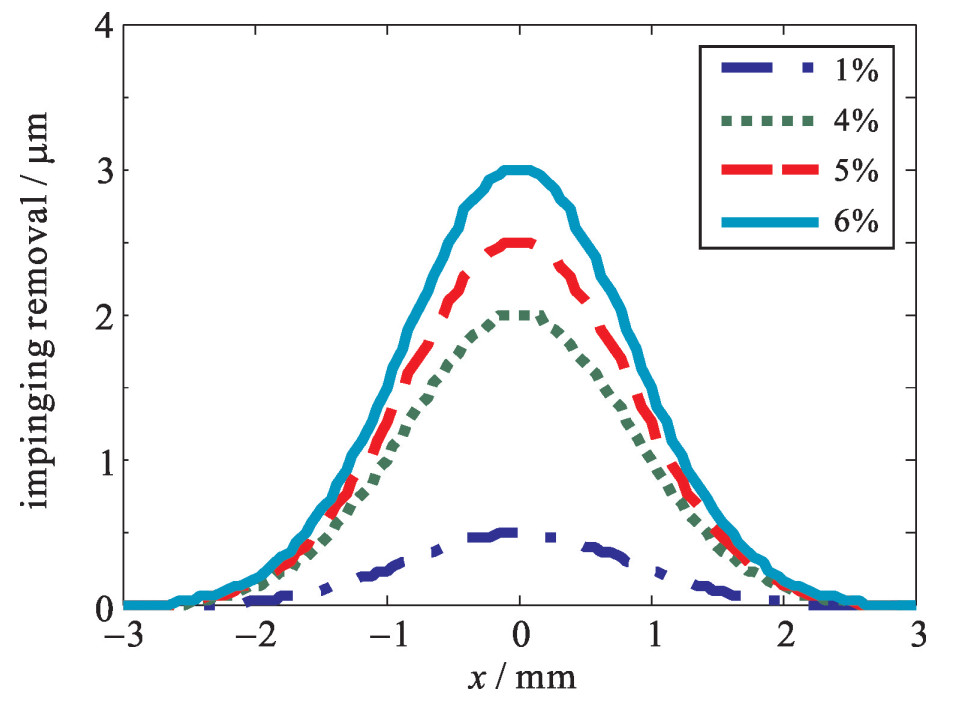

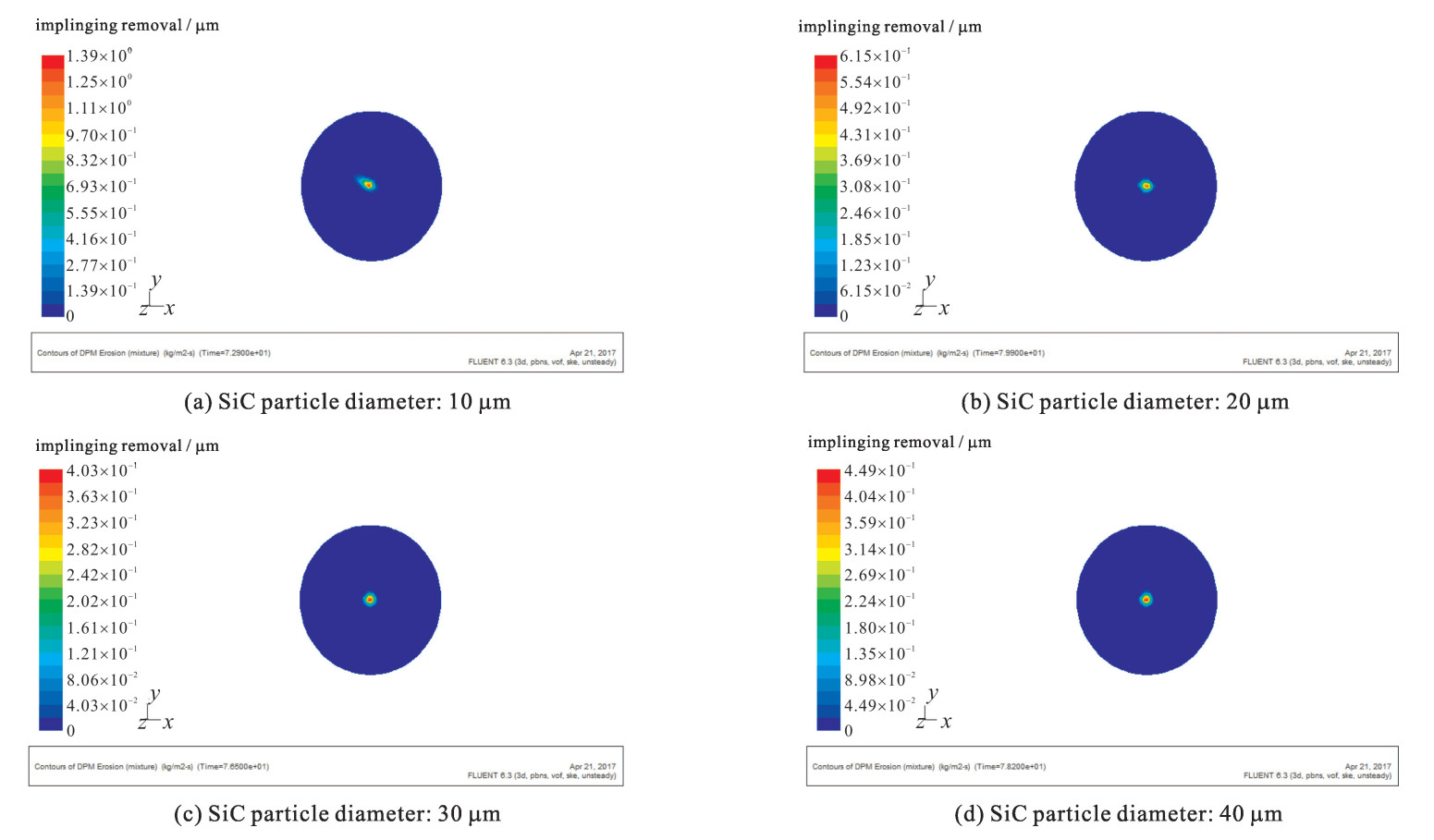

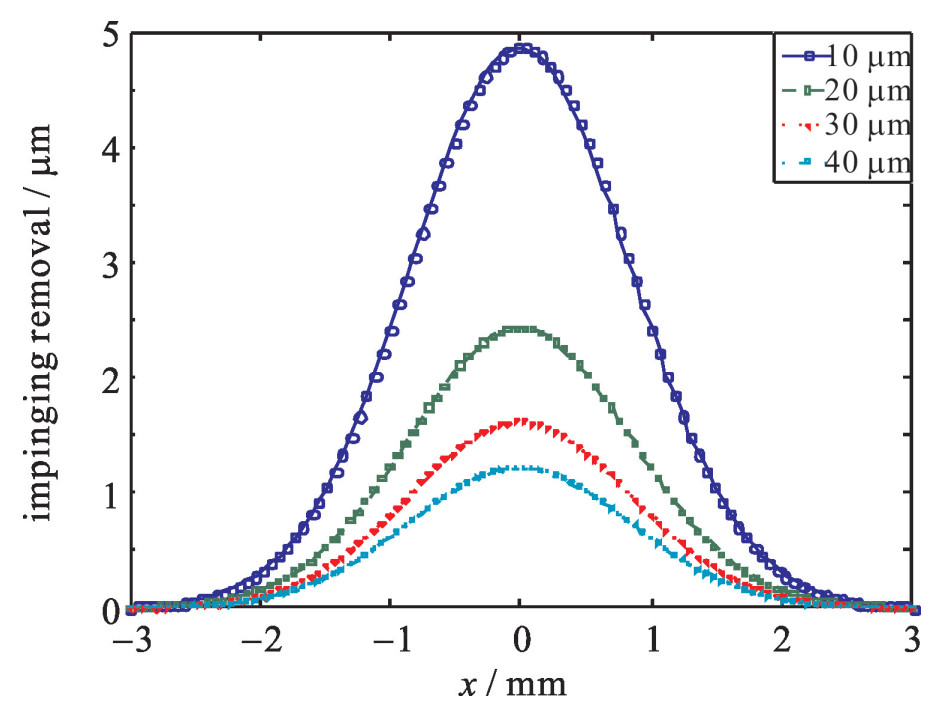

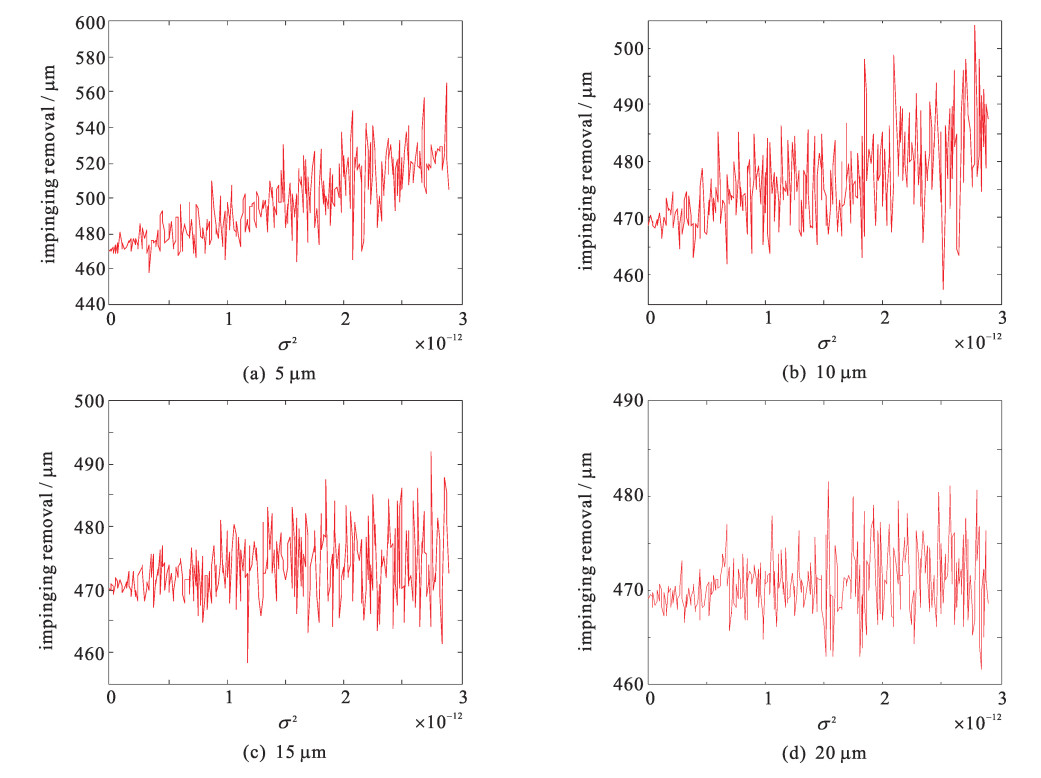

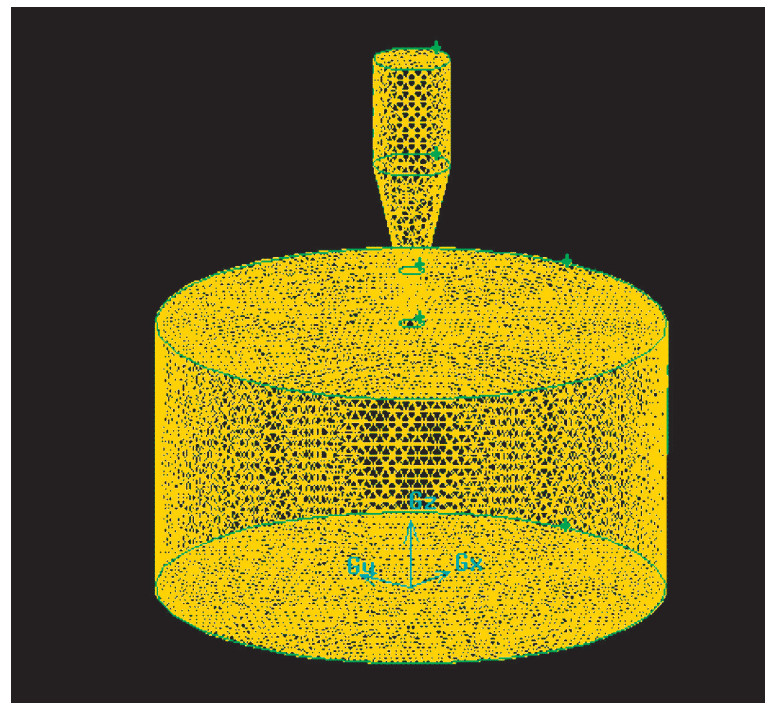

摘要: 基于单喷嘴射流抛光去除机理,研究了抛光颗粒尺度分布理想均匀时,颗粒直径和抛光液质量分数变化对冲击去除分布的影响。在此基础上,考虑到实际加工过程中,抛光粉颗粒不可避免地存在分布不均匀的情况,在非理想不均匀条件下,提出了一种分析颗粒尺度的材料去除特性模型,重点研究了不同颗粒尺度分布范围对材料去除特性的影响。结果表明:在理想状态下,冲击去除随着抛光颗粒直径的增大而减小,随着抛光液质量分数的增大而增大。当颗粒直径随机分布时,材料去除量将出现明显的波动,抛光液质量分数的增大使去除量波动也增加,去除量波动的大小与抛光粉颗粒的平均直径直接相关,且与理想均匀状态下的去除特性相比,颗粒分布不均匀性使得材料的去除量有所增大。Abstract: Based on the jet polishing mechanism of single nozzle structure, the impact caused by the variations of particle diameter and polishing liquid concentration is studied. In consideration of the actual manufacture process, the particle diameters is nonuniform, thus a theoretical model has been established to discuss the material removal characteristic at the non-ideal condition.The impact of different particle size distribution on the material removal characteristics is mainly investigated. The results show that the material removal amount decreases with the increase of particle diameters, it increases with the increase of the mass concentration of the polishing solution. In addition, when the particle size is randomly distributed, significant fluctuation appears in material removal. The magnitude of the fluctuation is directly related to the average diameter of the polishing particles. Compared with the ideal uniform distribution, the removal amount caused by the un-uniform particles is relatively bigger.

-

Key words:

- polishing particles /

- impinging removal /

- non-uniformity /

- removal amount /

- mass concentration

-

表 1 石英玻璃参数

Table 1. Quartz glass parameters

material H/GPa E/GPa J/(kg·K) ρ/(g·cm-3) ω/(m·K) SiC - 450 1 266.93 3.22 16.7 fused silicon 7.1 73 670 2.2 1.4 -

[1] Fahnle O W, Van Brug H, Frankena H J. Fluid jet polishing of optical surfaces[J]. Applied Optics, 1998, 37 (28): 6671-6673. doi: 10.1364/AO.37.006671 [2] 施春燕, 袁家虎, 伍凡, 等. 喷射距离对射流抛光去除函数的影响[J]. 红外与激光工程, 2011, 40 (4): 685-690. doi: 10.3969/j.issn.1007-2276.2011.04.022Shi Chunyan, Yuan Jiahu, Wu Fan, et al. Influence of standoff distance on material removal function. Infrared and Laser Engineering, 2011, 40 (4): 685-690 doi: 10.3969/j.issn.1007-2276.2011.04.022 [3] 施春燕, 袁家虎, 伍凡, 等. 冲击角度对射流抛光中材料去除面形的影响分析[J]. 光学学报, 2010, 30 (2): 513-518. https://www.cnki.com.cn/Article/CJFDTOTAL-GXXB201002040.htmShi Chunyan, Yuan Jiahu, Wu Fan, et al. Influence analysis of impact angle on material removal profile in fluid jet polishing. Acta Optica Sinica, 2010, 30 (2): 513-518 https://www.cnki.com.cn/Article/CJFDTOTAL-GXXB201002040.htm [4] 李秀龙, 万勇建, 徐清兰, 等. 塑性加工条件下射流颗粒冲击去除效应[J]. 强激光与粒子束, 2014, 26: 051007. doi: 10.11884/HPLPB201426.051007Li Xiulong, Wan Yongjian, Xu Qinglan, et al. Removal effects of waterjet particle impinging in ductile manner. High Power Laser and Particle Beams, 2014, 26: 051007 doi: 10.11884/HPLPB201426.051007 [5] 施春燕, 袁家虎, 伍凡, 等. 射流抛光喷嘴的设计[J]. 光电工程, 2008, 35 (12): 131-135. https://www.cnki.com.cn/Article/CJFDTOTAL-GDGC200812030.htmShi Chunyan, Yuan Jiahu, Wu Fan, et al. Nozzle design of fluid jet polishing. Opto-Electronic Engineering, 2008, 35 (12): 131-135 https://www.cnki.com.cn/Article/CJFDTOTAL-GDGC200812030.htm [6] 易灿, 李根生. 喷嘴结构对高压射流特性影响研究[J]. 石油砖采工艺, 2005, 27 (1): 16-19. https://www.cnki.com.cn/Article/CJFDTOTAL-SYZC200501004.htmYi Can, Li Gensheng. Study on the influence of the nozzle structure on water jet characteristics. Oil Drilling & Production Technology, 2005, 27 (1): 16-19 https://www.cnki.com.cn/Article/CJFDTOTAL-SYZC200501004.htm [7] Shi Chunyan, Yuan Jiahu, Wu Fan, et al. Material removal model of vertical impinging in fluid jet polishing[J]. Chinese Optics Letters, 2010, 8 (3): 323-325. doi: 10.3788/COL20100803.0323 [8] 施春燕. 射流抛光关键技术研究[D]. 合肥: 中国科学技术大学, 2011: 56-57.Shi Chunyan. Study on key problems of fluid jet polishing. Hefei: University of Science and Technology of China, 2011: 56-57 [9] 方慧, 郭培基, 余景池, 等. 液体喷射抛光技术材料去除机理的有限元分析[J]. 光学精密工程, 2006, 14 (2): 218-223. https://www.cnki.com.cn/Article/CJFDTOTAL-GXJM200602013.htmFang Hui, Guo Peiji, Yu Jingchi, et al. Analysis of material removal mechanism in fluid jet polishing by finite element method. Optics and Precision Engineering, 2006, 14 (2): 218-223 https://www.cnki.com.cn/Article/CJFDTOTAL-GXJM200602013.htm -

下载:

下载: