Failure mechanism and parameter threshold analysis of the internally pressurized cylinder shell under laser irradiation

-

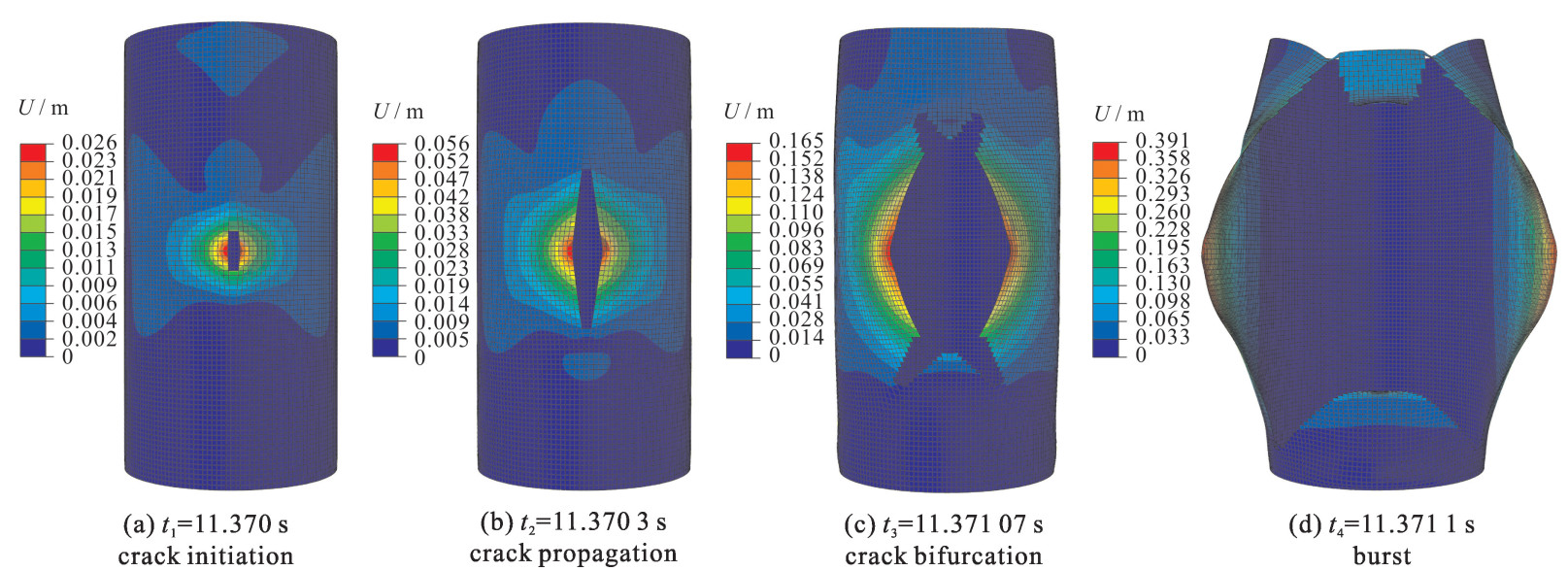

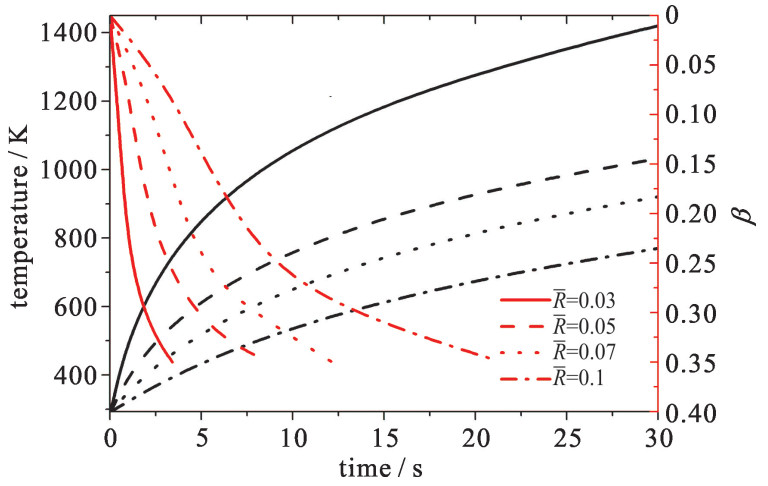

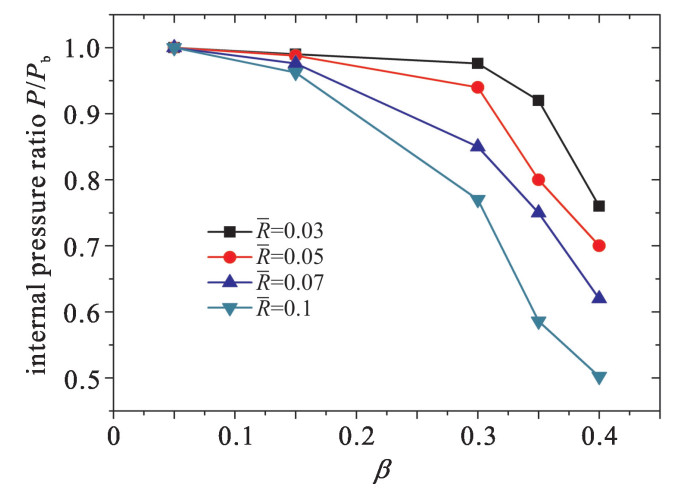

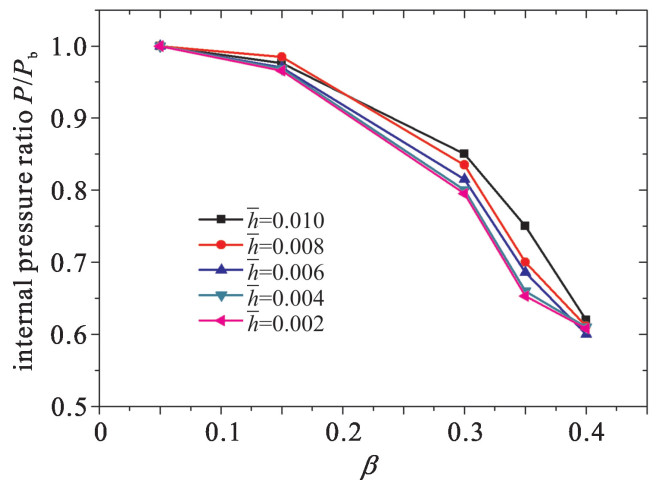

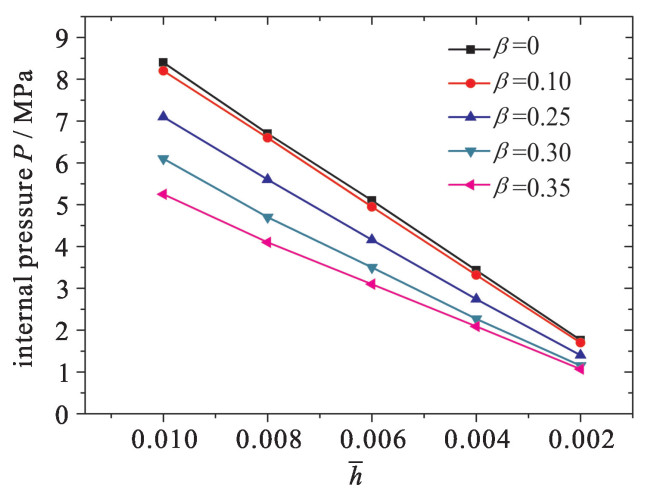

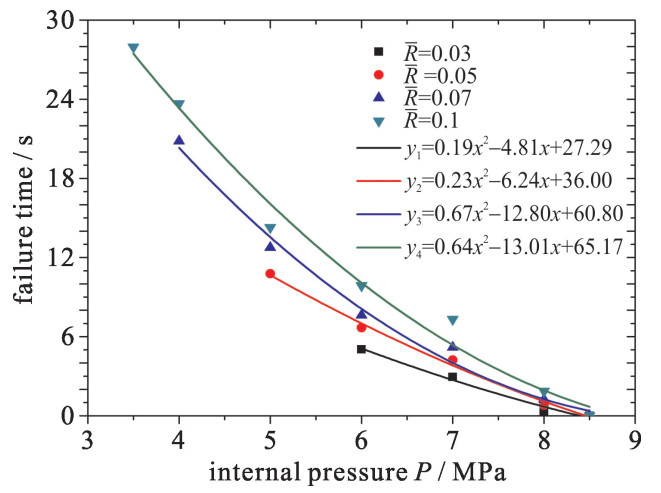

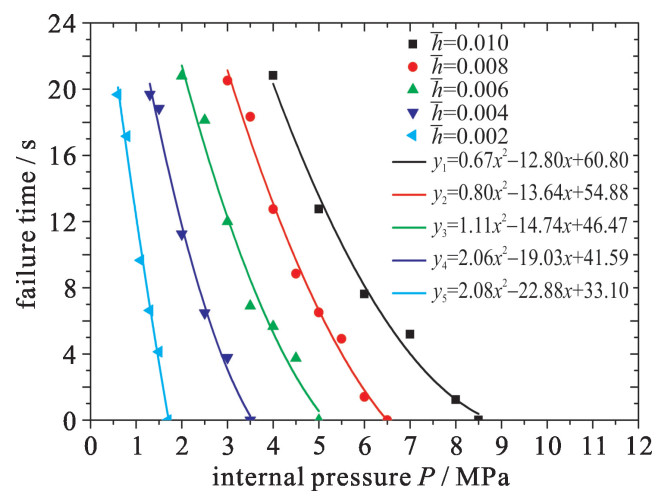

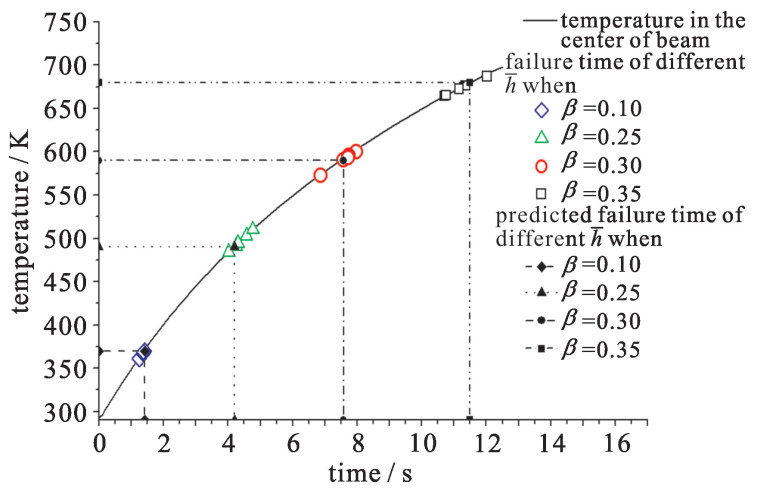

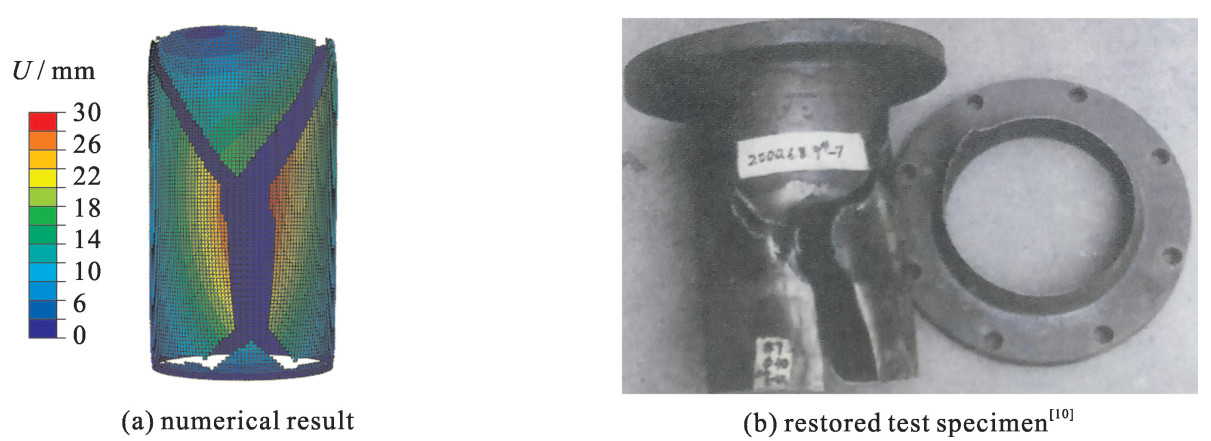

摘要: 通过数值计算模拟了激光诱导充压柱壳的热力破坏效应,研究了典型结构的动态爆裂过程,获得的破坏模式与实验结果基本一致。给出了三类典型破坏模式及其对应的参数范围,探讨了各类破坏模式的形成机理,并分析了不同光斑尺寸、壳体厚度条件下热软化效应对破坏内压阈值的影响,以及预内压与破坏时间的关系。研究结果表明:光斑半径越大、热软化程度越高,柱壳的破坏内压阈值越低,且破坏内压阈值随着壳体厚度的减小呈线性下降;给定激光参数和壳体参数下破坏时间随预充内压增大而减小并呈二次函数关系。给出了一种通过热软化程度预估激光诱导充压柱壳破坏时间的方法。Abstract: Thermal-mechanical failure behavior of the internally pressurized cylinder shell under laser irradiation is investigated by numerical approach. The dynamic bursting processes are simulated, and the obtained failure modes are validated by experiment. Three typical failure modes are found and the corresponding parameter ranges are listed, and formation mechanisms of each failure mode are discussed. The effect of thermal softening on the threshold of internal pressure at different laser spot sizes and shell thicknesses are explored, and the relation between internal pressure and failure time is discussed. The results show that the threshold of internal pressure decreases with the increasing laser spot size and the extent of thermal softening, and it is in linear relationship with the shell thickness. At given laser parameters and shell parameters, the failure time declines in a quadratic function of internal pressure. A method to predict the failure time of internally pressurized cylinder shell under laser irradiation based on thermal softening factor is proposed and presented.

-

固体材料按照其导电特性可以分为导体、半导体和绝缘体三大类,既可以通过电子的填充能带理解,也可以通过材料的电阻率特性来区分。从第一代的硅、锗材料发展到第二代的砷化镓和磷化铟等材料,以及目前市场需求巨大的第三代宽禁带半导体碳化硅、氮化镓、金刚石等材料,说明半导体材料向宽禁带的发展越来越快,应用场合也从晶体管、集成电路等,拓展到通讯、激光、电力电子以及微波等领域。在高温环境下由于禁带宽度大,其本征激发所需要的温度越高,这就大大提高了材料的工作温度,以硅和碳化硅作为比较,硅材料的极限温度为300℃,而碳化硅可以达到600 ℃以上[1, 2]。在其他特性方面比如其热学特性,碳化硅的热导率为4.9 W·cm-1·K-1,而硅材料仅有1.5 W·cm-1·K-1,这就使得碳化硅等高热导率材料在一定工作温度范围内,无需增加散热装置,减小器件体积[3]。目前对于宽禁带半导体材料主要为碳化硅、氮化镓、金刚石、氧化镓、氮化铝等材料,其禁带宽度都大于3 eV。由于其不同的材料特性,因此其应用环境有所侧重。碳化硅作为第三代宽禁带半导体材料中具有代表性的一员,正是在禁带宽度、载流子饱和迁移率、热导率、临界击穿场强、抗辐射能力等性质的优异表现,越来越受到产业界的广泛关注。目前利用碳化硅材料制备的SBD和MOSFET已经实现商品化,并广泛应用于航空航天、军事装备、新能源汽车、超高压输变电、智能电网、高速轨道交通等领域。因此近年来全球在碳化硅材料生长和器件制备投入的研发费用和生产规模迅速增长,对碳化硅衬底提出了迫切需要,大尺寸高质量碳化硅单晶生长和碳化硅器件制备一直是国际上的研究热点。本文介绍碳化硅单晶衬底的发展以及利用碳化硅材料制备的低导通光导开关,分析单晶生长技术以及器件性能等,并对碳化硅材料的发展趋势进行展望。

1. 碳化硅单晶的结构和性质

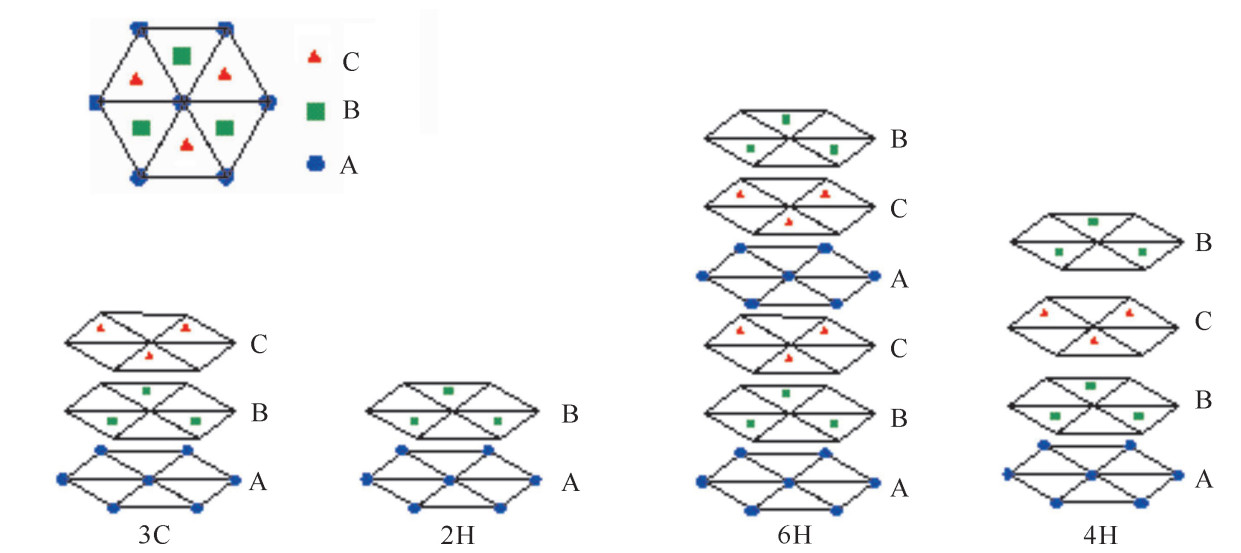

碳化硅材料具有200多种同质多形体[4-5],其化学计量成分相同,但是结构不同,这是由碳化硅中Si-C双原子层的堆叠方式不同所决定的。碳化硅晶型结构可以分成六方、立方、菱方结构,但是所有的结构都可以用六方系统来描述[6]。碳化硅材料的晶格常数a可以看作常数,而晶格常数c可以有不同的数值,通过晶型结构和晶格常数的影响使得碳化硅材料可以拥有多种同质多形体。这些同质多形体形成的自由能非常相近,但是它们之间具有很高的能量势垒,因此在基本成分相同的情况下,多种同质多形体的物理性质是独立存在的。

多种的碳化硅晶型来说,3C-SiC,6H-SiC,4H-SiC以及15R-SiC最为常见,图 1给出了不同构型的碳化硅单晶的硅碳双原子层占据三种位置的示意图[7]。密堆积有三种不同的位置,记为A,B,C,如果第一层为A位置,根据密排结构原则,第二层将占据B或者C位置,如果第二层占据B位置,那么第三层将占据A或者C位置;如果第二层占据C位置,那么第三层占据A或者B位置,以此类推,因此由于不同的堆叠方式,使得碳化硅材料产生了多种多样的晶型。

SiC晶体结构决定了其独特的物理、化学性质(表 1)[3]。相对于Si和GaAs,SiC拥有更为优越的物理性质;禁带宽度大,接近于Si的3倍,保证器件在高温工作下的长期可靠;击穿场强高,是Si的10倍,保证器件耐压容量,提高器件的耐压值;饱和电子速率大,是Si的2倍,增加器件的工作频率和功率密度;热导率高,超过Si的3倍,增加了器件的散热能力,实现设备的小型化等。

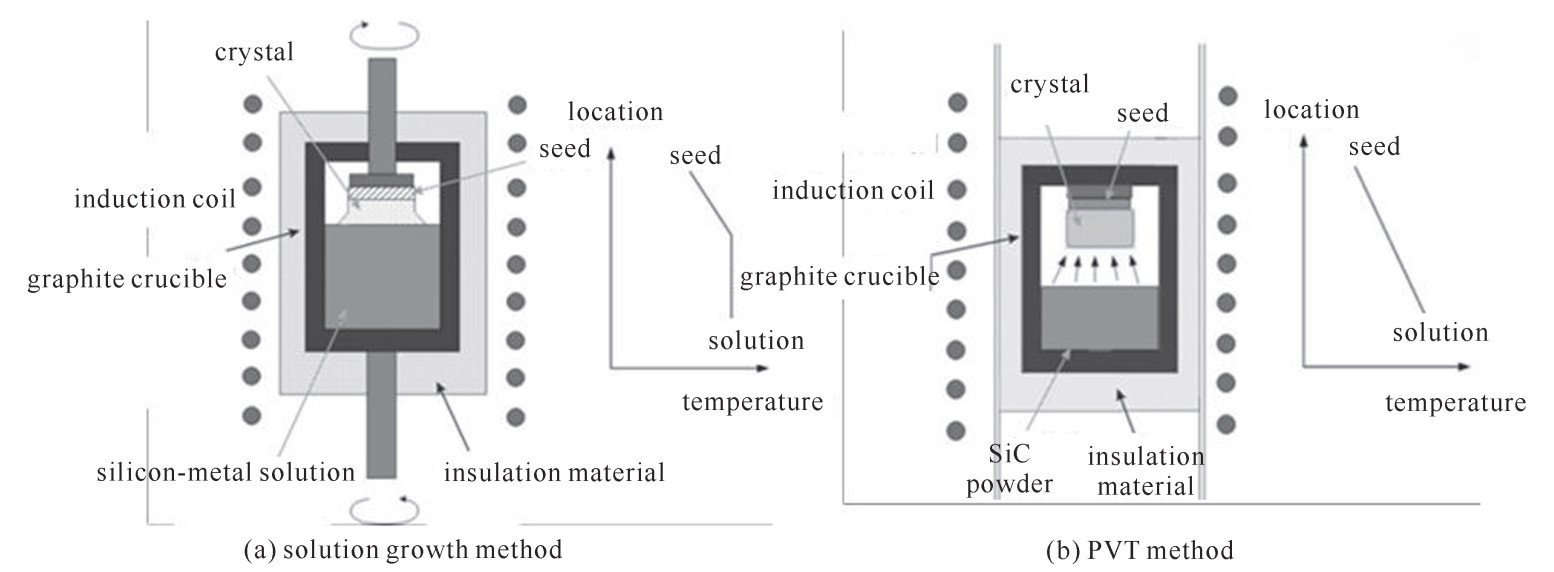

表 1 SiC与Si和GaAs的物理特性参数比较Table 1. Properties comparison between Si, GaAs and SiCmaterial band gap/eV dielectric constant breakdown field/(MV·cm-1) saturated electron drift velocity/(cm·s-1) intrinsic carrier concentration/cm-3 electron mobility/(cm2·V·s-1) thermal conductivity/(W·cm-1·K-1) Si 1.12 11.8 0.3 1.0×107 1.5×1010 1400 1.50 GaAs 1.43 12.8 0.6 1.0×107 1.8×106 8500 0.46 6H-SiC 3.03 9.6 3.2 2.0×107 2.3×10-6 400 4.90 4H-SiC 3.26 9.7 3.0 2.0×107 8.2×10-9 1140 4.90 目前碳化硅单晶的生长主要集中到以下两种方法:液相生长法和物理气相传输法(PVT)[8]。液相生长法主要集中在日本的高校和科研院所,其生长如图 2(a)所示。采用中频加热,高纯石墨坩埚作为容器,同时提供碳源。溶液加热到1500~1900 ℃保温数小时,黏在石墨棒上的籽晶跟随着石墨棒一同浸入溶液中,由于石墨坩埚中的温差,提供了晶体生长的过冷度,进而在籽晶上生长晶体[8-9]。物理气相传输法(如图 2(b)所示)生长碳化硅单晶是目前生长大直径、高质量碳化硅单晶最常用的方法[6]。该方法使用感应线圈进行加热。由于法拉第电磁感应定律,坩埚外壁会产生感应电动势,感应电动势产生后由于石墨的导电性会在石墨坩埚中形成涡流,涡流产生焦耳热使石墨坩埚温度升高。通过热辐射、热传导和对流等方式,将热量传递给坩埚内的碳化硅粉料和籽晶,最终建立起单晶生长温度场。

2. SiC单晶直径的研究进展

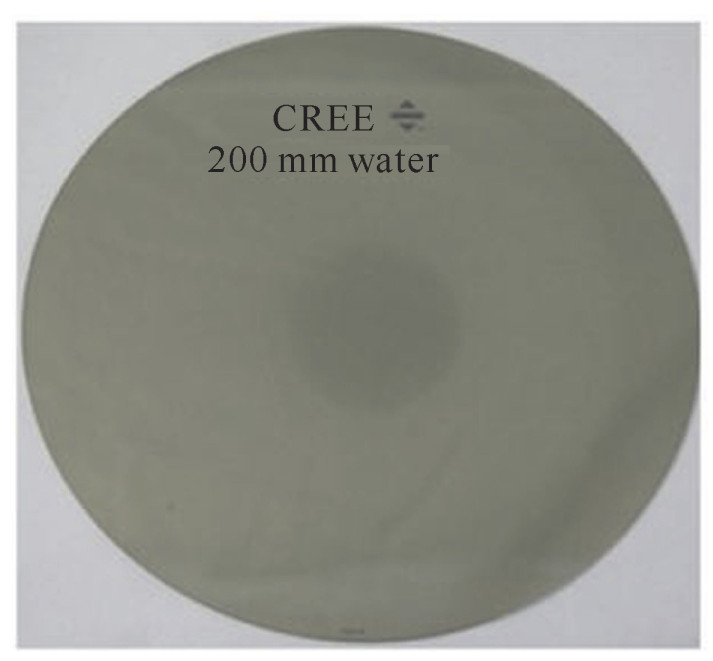

随着半导体材料应用到商用的功率器件,衬底直径的大小成为影响器件成本的重要因素,随着碳化硅直径的增加,其功率器件的成本将大大降低。由于碳化硅材料的结构以及生长环境的限制,早期在大尺寸碳化硅单晶生长方面相对困难。1978年,改进Lely法的提出,许多国家开始研究碳化硅材料和器件。1991年美国Cree公司采用升华法生长出商品化2英寸6H-SiC衬底。2013年,Cree公司推出商品化6英寸的碳化硅衬底,逐渐代替4英寸衬底成为市场上的主流产品。2015年,Cree公司在意大利召开的SiC国际会议上“ICSCRM2015”,展示了其研究级8英寸口径衬底试样(如图 3所示)。目前国外从事SiC单晶生长研究的企业主要包括美国的Cree公司,Dow Corning公司、II-VI公司;德国的SiCrystal AG公司;瑞典的Okmetic公司;日本的Nippon Steel公司。

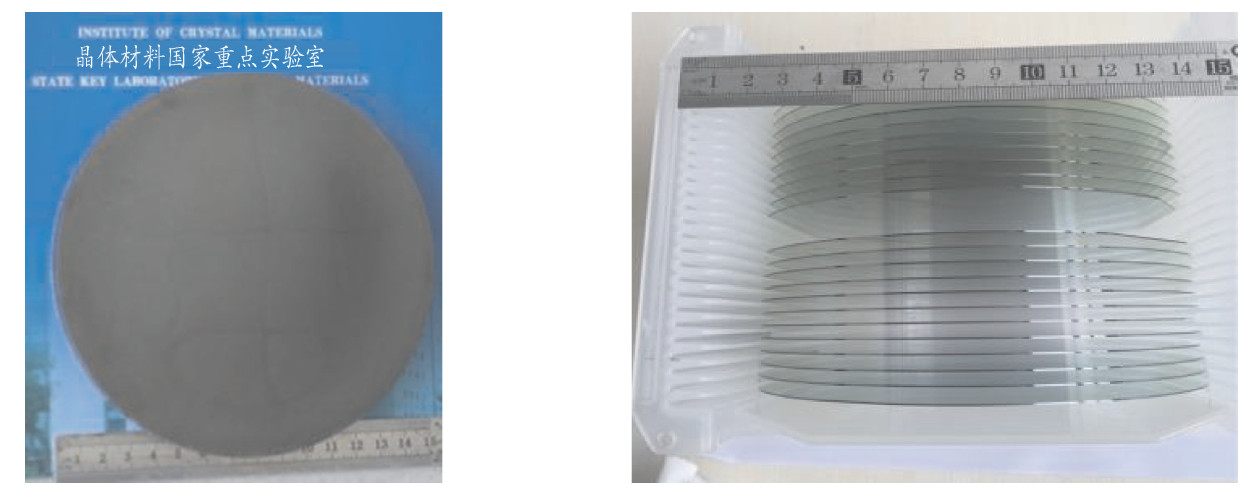

国内也相继开展了碳化硅单晶生长研究,主要包括山东大学、中国科学院物理研究所、中国科学院硅酸盐研究所、中国电子科技集团公司第46研究所等单位。以相关的技术为基础,能批量生产SiC单晶衬底的公司包括:山东天岳先进材料科技有限公司、北京天科合达半导体股份有限公司等。到目前为止,国内高质量的4英寸碳化硅单晶衬底已经实现商品化,6英寸仍处于研发和试生产阶段。山东大学于2013年10月成功生长出6英寸SiC单晶(图 6),于2015年6月生长的掺V半绝缘6英寸SiC单晶[10],整片电阻率均大于5×109 Ω·cm,X射线摇摆曲线半峰宽小于30″(弧秒),晶体结晶质量好(如图 4所示)。

3. SiC光导开关的研究进展

光导开关是一种通过光控制载流子的产生与复合来实现开关的导通和关闭状态的新型超快半导体器件,其工作时域可达到ps量级,是产生高功率超短脉冲的关键器件。作为脉冲功率系统中的新型开关器件,相对于传统的脉冲功率器件,光导开关具有重复频率性能好、闭合时间短(ps量级)、时间抖动小(ps量级)、开关电感低(亚nH)、同步精度高(ps量级)、电磁兼容性强等优点,使其在固态紧凑型脉冲功率源上有着较为广阔的应用前景[11]。1995年,P. S. Cho等人研制了横向结构的6H-SiC光导开关[12]。1997年,Senpeng Sheng等人采用CVD方法在石墨烯衬底上沉积3C-SiC薄膜,并在薄膜上制作了光导开关,获得250 kV的击穿电压和10 kA/cm2的峰值电流,电流脉宽为15 ns[13]。2003年,S.Dogan等人制作了4H-SiC光导开关[14]。2005年,K. Zhu在4H-SiC上外延高掺杂的n-GaN,使器件的欧姆接触大大提高,增加了光导开关的寿命[15]。2015年,Mauch等人分析了在瞬时高电场强度下,光导开关的失效机理[16]。同年,Tiskumara等人分析了半绝缘4H-SiC光导开关的稳态下的电流-电压响应,通过仿真模拟研究了基于电场驱动效应的内部机制[17]。2016年,Chowdhury等人通过仿真模拟增加高介质层材料氧化铪,降低电极边缘场强高的问题[18]。国内2012年,中国工程物理研究院流体物理研究所袁建强等人,制作了导通电阻为22 Ω的体结构PCSS[19]。2014年,上海硅酸盐研究所刘学超等人报道的10 mm间隙的6H-SiC光导开关,工作电压14 kV时,电流为185 A,导通电阻为22 Ω[20]。2018年,西安电子科技大学利用Al掺杂的ZnO作为窗口,并利用银镜反射,制备了异面电极4H-SiC光导开关,耐压值为12 kV,导通电阻为7.5 Ω[21]。2018年,山东大学通过制作同面电极高纯半绝缘4H-SiC光导开关,在触发波长355 nm,触发能量10 mJ,偏置电压6 kV的情况下,得到导通电阻小于1 Ω[22]。同年,中国工程物理研究院流体物理研究所与山东大学合作,制备了4H-SiC光导开关,并发现一种微波振荡现象,振荡频率为1 GHz,这是目前基于碳化硅光导开关首次发现由于材料本身特性引起的微波振荡[23]。

根据器件特性以及应用环境的不同,需要选择不同的补偿机制制备半绝缘碳化硅衬底材料。碳化硅光导开关一般工作在线性模式,光生载流子浓度对于器件性能起到至关重要的作用。对于高纯半绝缘4H-SiC光导开关主要利用本征吸收方式,利用波长为355 nm,脉冲宽度为17 ns的脉冲激光器进行触发,该方式通过带带跃迁可以产生大量的光生载流子。

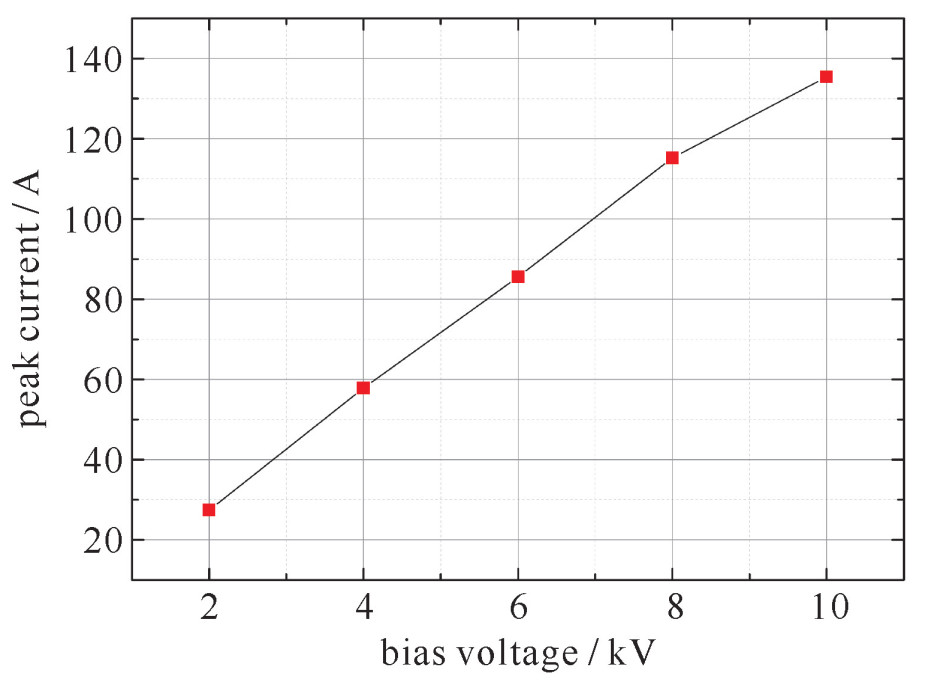

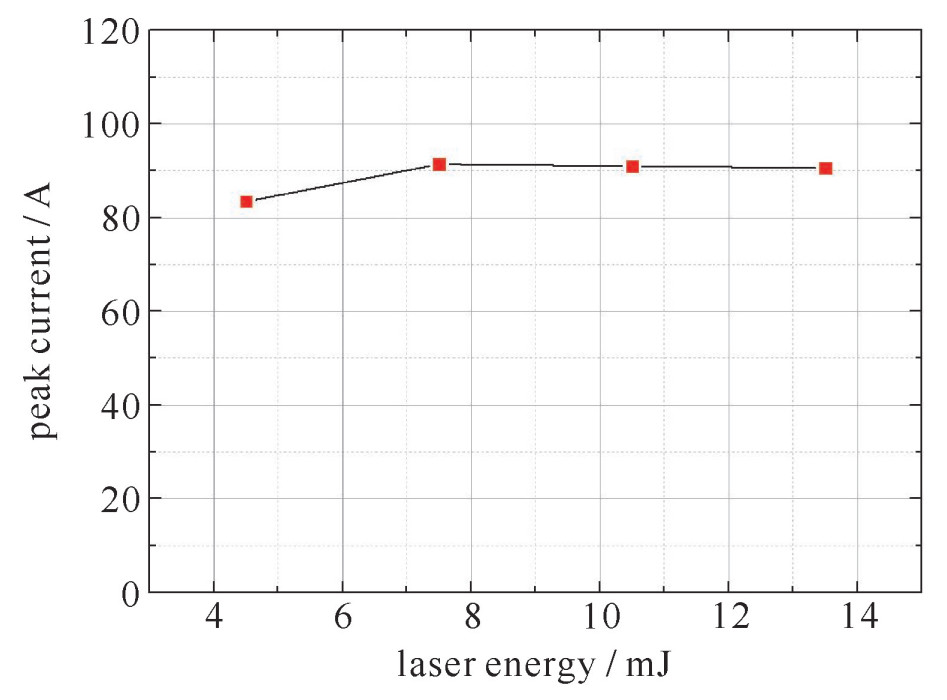

通过对上述制备的1 mm间距的高纯半绝缘4H碳化硅光导开关进行不同偏置电压下电流波形测试,并且得到触发能量10 mJ偏置电压与电流的关系,以及偏置电压为6 kV,触发激光能量与电流的关系(如图 5所示)。可以发现随着偏置电压的增加,产生的电流值逐渐增加,偏压值与电流值呈线性增加的关系。对于工作在线性区的碳化硅光导开关来说,当光能量从4.5 mJ开始时,随着光能量的变换,电流值变化不大,分析认为此时光生载流子浓度趋于稳定(如图 6所示)。因此结合偏置电压和激光能量与电流值的关系,可以得出当光生载流子浓度一定时,偏置电压决定了PCSS的导通电流值。

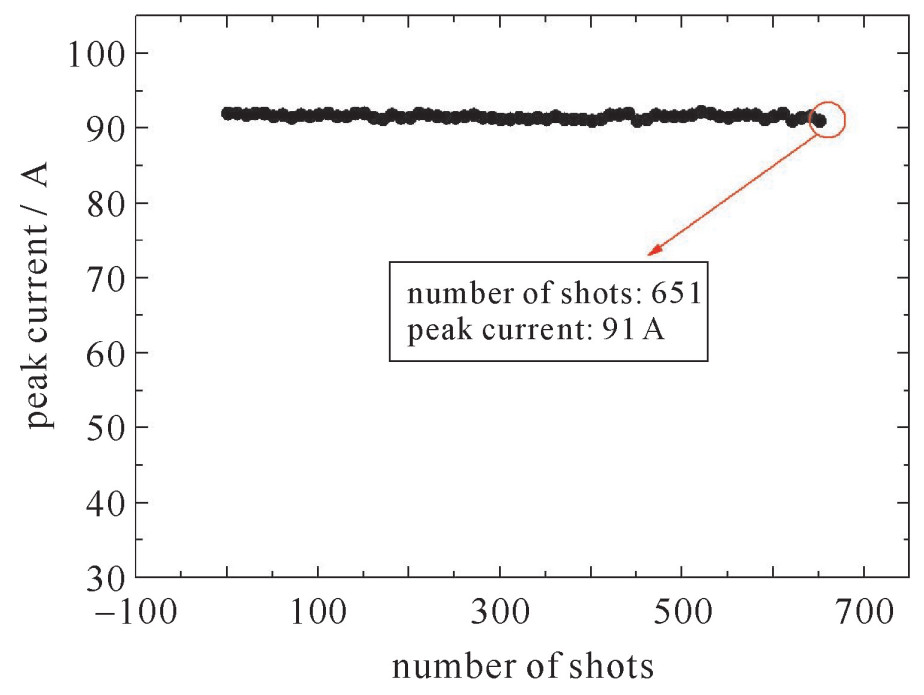

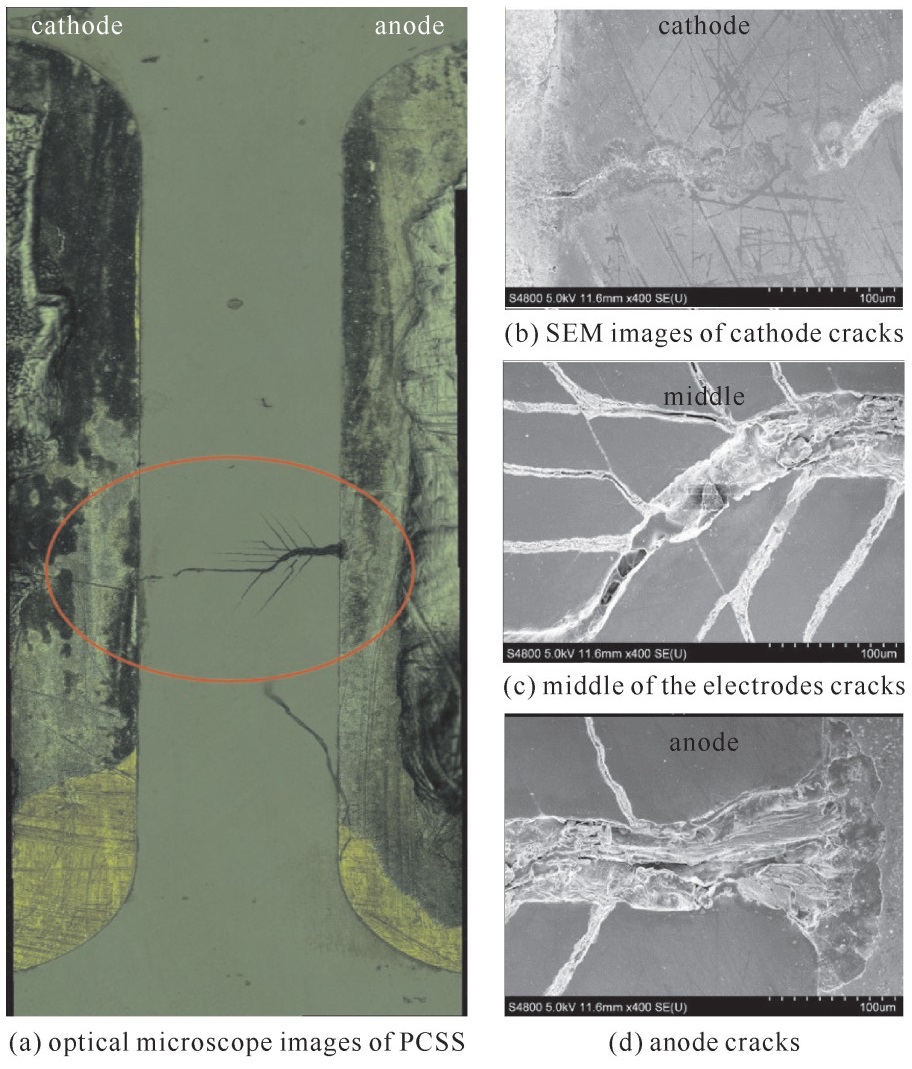

对上述PCSS工作在偏压6 kV,触发能量10 mJ,导通电阻小于1 Ω,工作频率10 Hz的条件下,测试其电流变化情况,器件一直工作到失效状态。其电流值的变化如图 7所示,当开关触发次数为651次时,器件彻底失效,利用激光共聚焦显微镜以及扫描电子显微镜对PCSS进行表面失效性分析,具体结果如图 8所示,可以看出,在电极之间形成了如树枝状的贯穿性损伤通道,认为这是影响器件失效的根本原因。

4. 结论

大直径高质量的碳化硅衬底依然是目前国内外研究的热点,在当前节能减排的国际形势下,快速稳定地突破衬底尺寸和质量等关键问题,才能够更好地占据碳化硅市场,并且降低碳化硅器件的制作成本,真正将碳化硅材料商用到各个领域;此外在高功率微波领域,利用高纯半绝缘4H-SiC材料制备的低导通电阻光导开关也是当前研究的热点,结合碳化硅材料生长调控手段,制备适用于光导开关的特定杂质浓度的材料也应该作为目前碳化硅光导开关商用化的研究重点。随着碳化硅单晶生长技术及器件制造技术的进一步完善,碳化硅基功率器件会在成品率、可靠性和价格方面获得大大改善,将对电力电子带来重要的技术革新。

-

表 1 不同温度下7A04铝合金热力学性能参数

Table 1. Thermal-mechanical parameters of 7A04 aluminum alloy varying with temperature

T/K λ/(W·m-1· K-1) C/(J·kg-1· K-1) α/(10-6· K-1) E/GPa σs/MPa ν 293 155 880 22.0 66 432 0.350 373 159 921 23.6 61 402 0.355 473 163 1005 25.2 50 235 0.360 573 163 1047 26.8 46 118 0.365 673 159 1089 28.4 43 69 0.370 表 2 第Ⅰ类破坏模式:“X”型整体爆裂的相关参数范围

Table 2. Parameters related to failure type Ⅰ: "X" type burst

No. R h q0/(W·cm-2) P/Pb 1 0.03 0.01 424 0.95~0.99 2 0.05 0.01 153 0.95~0.99 3 0.07 0.002~0.01 78 0.95~0.99 4 0.1 0.01 38 0.95~0.99 表 3 第Ⅱ类破坏模式:裂纹扩展爆裂的相关参数范围

Table 3. Parameters related to failure type Ⅱ: crack propagation and burst

No. R h q0/(W·cm-2) P/Pb 1 0.03 0.01 424 0.7~0.85 2 0.05 0.01 153 0.6~0.85 3 0.07 0.004~0.01 78 0.6~0.85 4 0.07 0.002 78 0.65~0.88 5 0.1 0.01 38 0.55~0.85 表 4 第Ⅲ类破坏模式:局部穿孔的相关参数范围

Table 4. Parameters related to failure type Ⅲ: local perforation failure

No. R h q0/(W·cm-2) P/Pb 1 0.03 0.01 424 0.01~0.59 2 0.05 0.01 153 0.01~0.53 3 0.07 0.004~0.01 78 0.01~0.47 4 0.07 0.002 78 0.01~0.61 5 0.1 0.01 38 0.01~0.35 -

[1] 宋宏伟, 黄晨光. 激光辐照诱导的热与力学效应[J]. 力学进展, 2016, 46 (1): 435-477.Song Hongwei, Huang Chenguang. Progress in thermal-mechanical effects induced by laser. Advances in Mechanics, 2016, 46 (1): 435-477 [2] 黄亿辉, 宋宏伟, 黄晨光. 超声速气流下强激光辐照靶体失效数值模拟[J]. 强激光与粒子束, 2013, 25 (9): 2229-2234. doi: 10.3788/HPLPB20132509.2229Huang Yihui, Song Hongwei, Huang Chenguang. Numerical simulation of failure of target irradiated by high-power laser subjected to supersonic airflow. High Power Laser and Particle Beams, 2013, 25 (9): 2229-2234 doi: 10.3788/HPLPB20132509.2229 [3] 丁宇, 蔡军. 连续波1064 nm激光辐照铝金属的热分布研究[J]. 光电技术应用, 2016, 31 (6): 28-32.Ding Yu, Cai Jun. Research on thermal distribution of 1064 nm continuous wave laser irradiation aluminum. Electro-Optic Technology Application, 2016, 31 (6): 28-32 [4] 罗积军, 徐军, 侯素霞, 等. 强激光对燃烧室壳体的热-力毁伤研究[J]. 光子学报, 2012, 41 (6): 713-717.Luo Jijun, Xu Jun, Hou Suxia, et al. Thermal and dynamics damage in combustion chamber case under high power laser. Acta Photonica Sinica, 2012, 41 (6): 713-717 [5] 赵剑衡, 孙承纬, 李思忠, 等. 激光辐照下充压铝柱壳爆裂断口分析[J]. 强激光与粒子束, 1998, 10 (1): 113-117. http://www.hplpb.com.cn/article/id/3292Zhao Jianheng, Sun Chengwei, Li Sizhong, et al. Fractographic analysis of aluminum cylindrical shells damaged by inner pressure and surface laser irradiation. High Power Laser and Particle Beams, 1998, 10 (1): 113-117 http://www.hplpb.com.cn/article/id/3292 [6] 赵剑衡, 章冠人, 刘绪发. 激光辐照下充压柱壳结构变形的数值模拟[J]. 高压物理学报, 1996, 10 (4): 262-268.Zhao Jianheng, Zhang Guanren, Liu Xufa. A numerical simulation to the deformation of an internally pressured cylinder tank under intensive laser irradiation. Chinese Journal of High Pressure Physics, 1996, 10 (4): 262-268 [7] 颜怡霞, 陈裕泽, 陈刚, 等. 激光辐照下充内压柱壳动态爆裂的数值模拟[J]. 爆炸与冲击, 2004, 24 (6): 487-492.Yan Yixia, Chen Yuze, Chen Gang, et al. Numerical simulation on the failure of internally pressured cylindrical shell under laser irradiation. Explosion and Shock Waves, 2004, 24 (6): 487-492 [8] 张家雷, 谭福利, 仝延锦. 激光辐照下充压柱壳的破坏能量阈值数值模拟[J]. 强激光与粒子束, 2010, 22 (5): 991-995. http://www.hplpb.com.cn/article/id/4569Zhang Jialei, Tan Fuli, Tong Yanjin. Numerical simulation of failure energy threshold of internally pressured cylindrical shell under laser irradiation. High Power Laser and Particle Beams, 2010, 22 (5): 991-995 http://www.hplpb.com.cn/article/id/4569 [9] 黄晨光, 陈思颖, 段祝平. 激光辐照下充压圆筒变形的相似律问题[J]. 强激光与粒子束, 2004, 16 (8): 962-966. http://www.hplpb.com.cn/article/id/641Huang Chenguang, Chen Siying, Duan Zhuping. Similarity criterion about deformation and failure of pressurized cylinder subjected to laser irradiation. High Power Laser and Particle Beams, 2004, 16 (8): 962-966 http://www.hplpb.com.cn/article/id/641 [10] 李清源. 强激光对飞行器的毁伤效应[M]. 北京: 中国宇航出版社, 2012.Li Qingyuan. Damage effects of vehicles irradiated by intense lasers. Beijing: China Astronautic Publishing House, 2012 -

下载:

下载:

下载:

下载: