Inertial stabilization technology in optical-electric tracking system

-

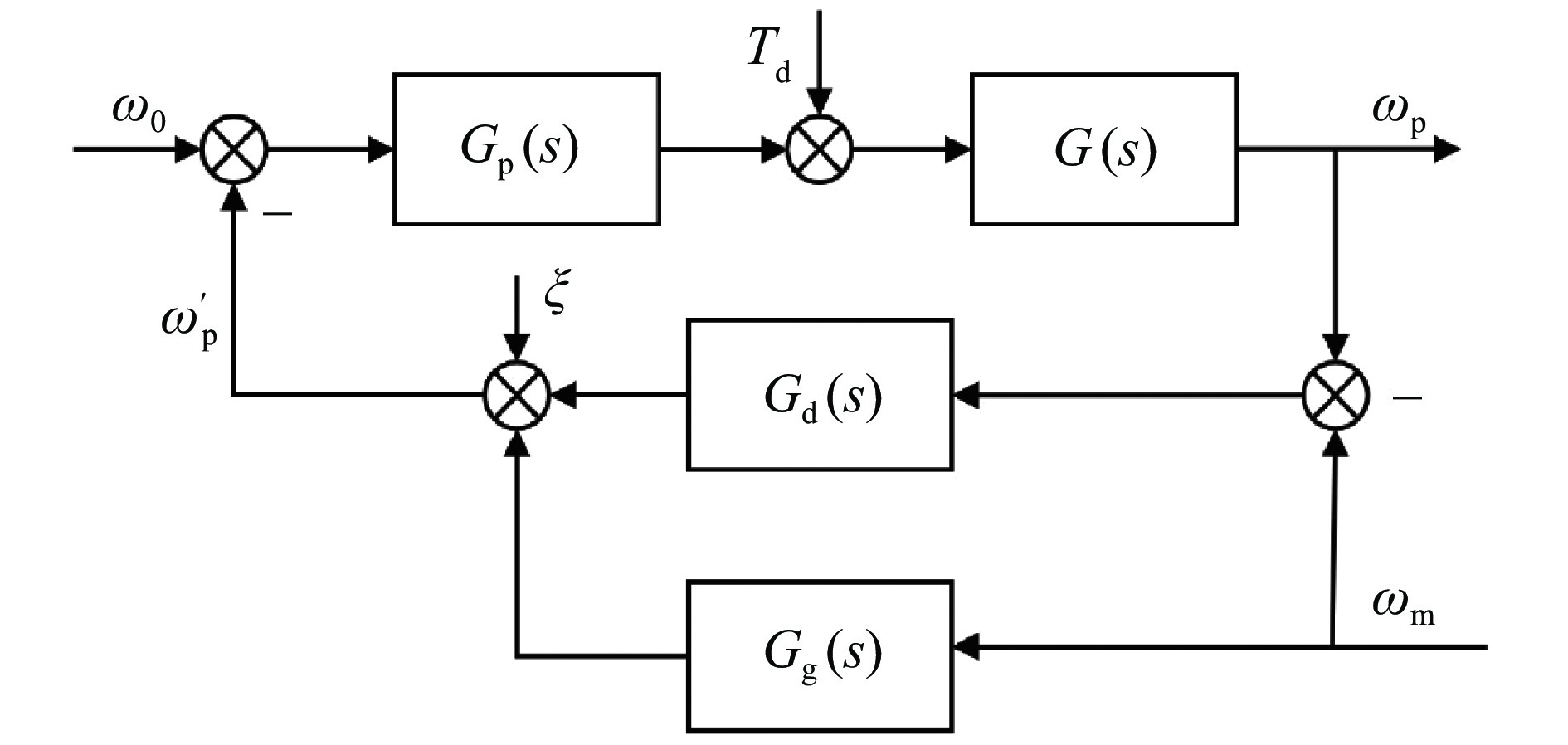

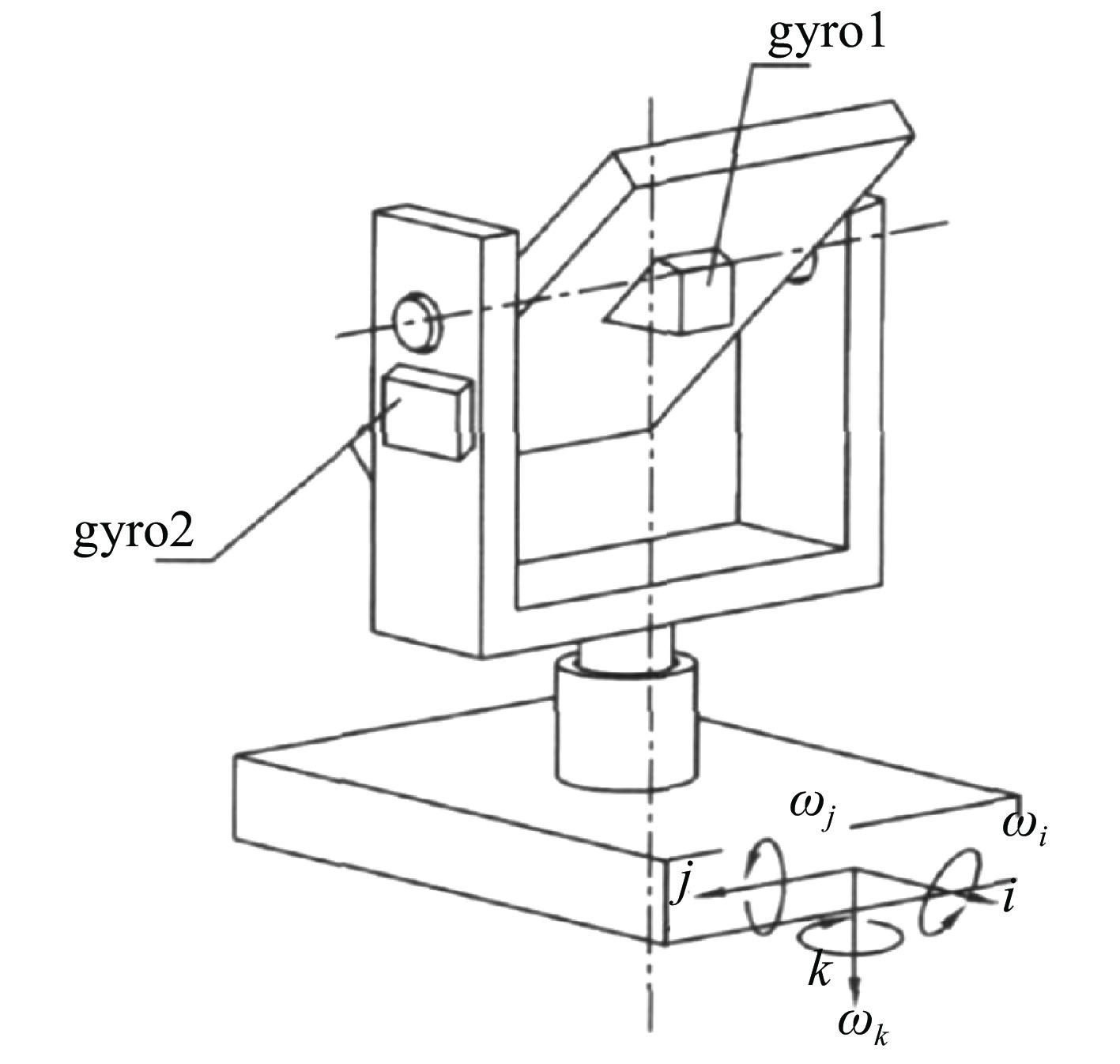

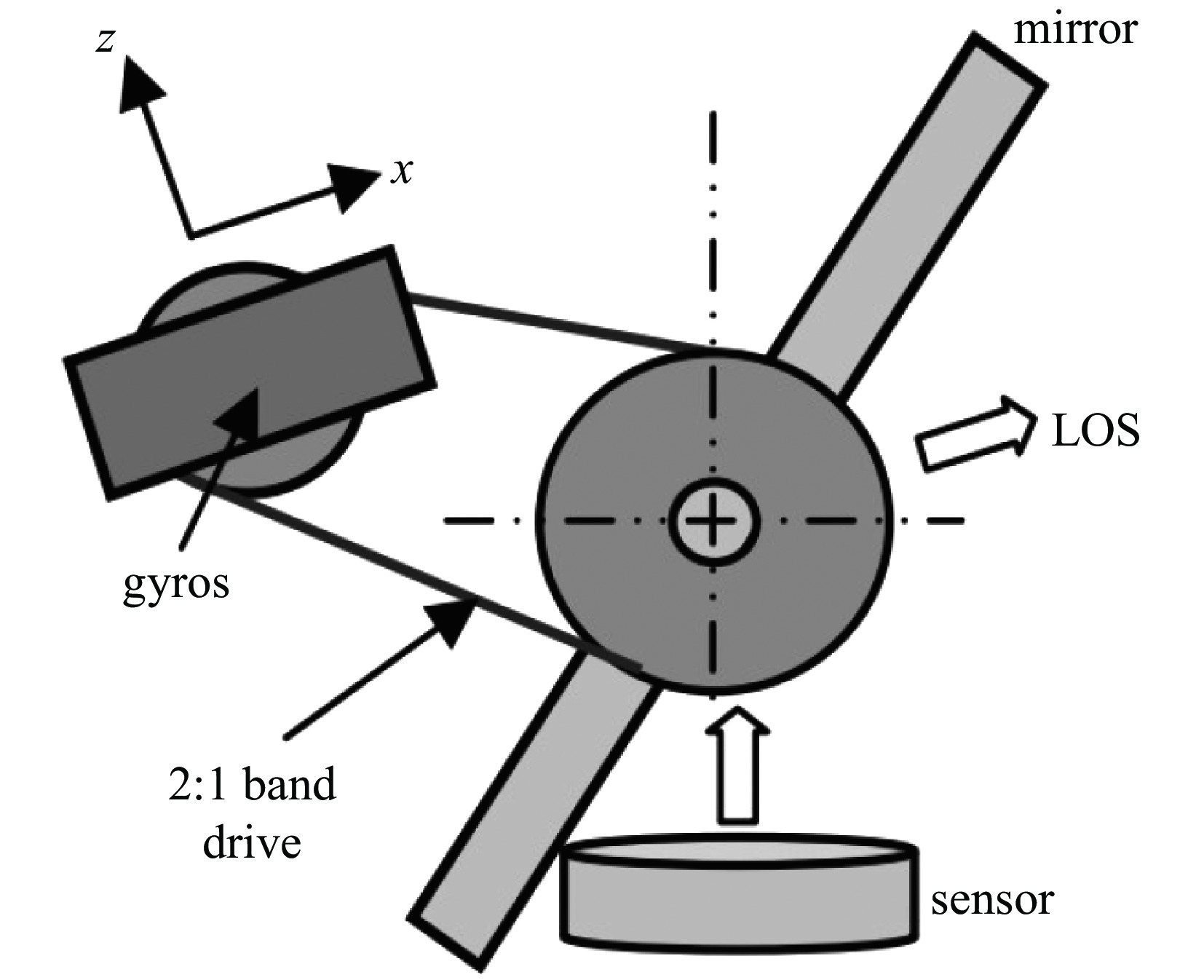

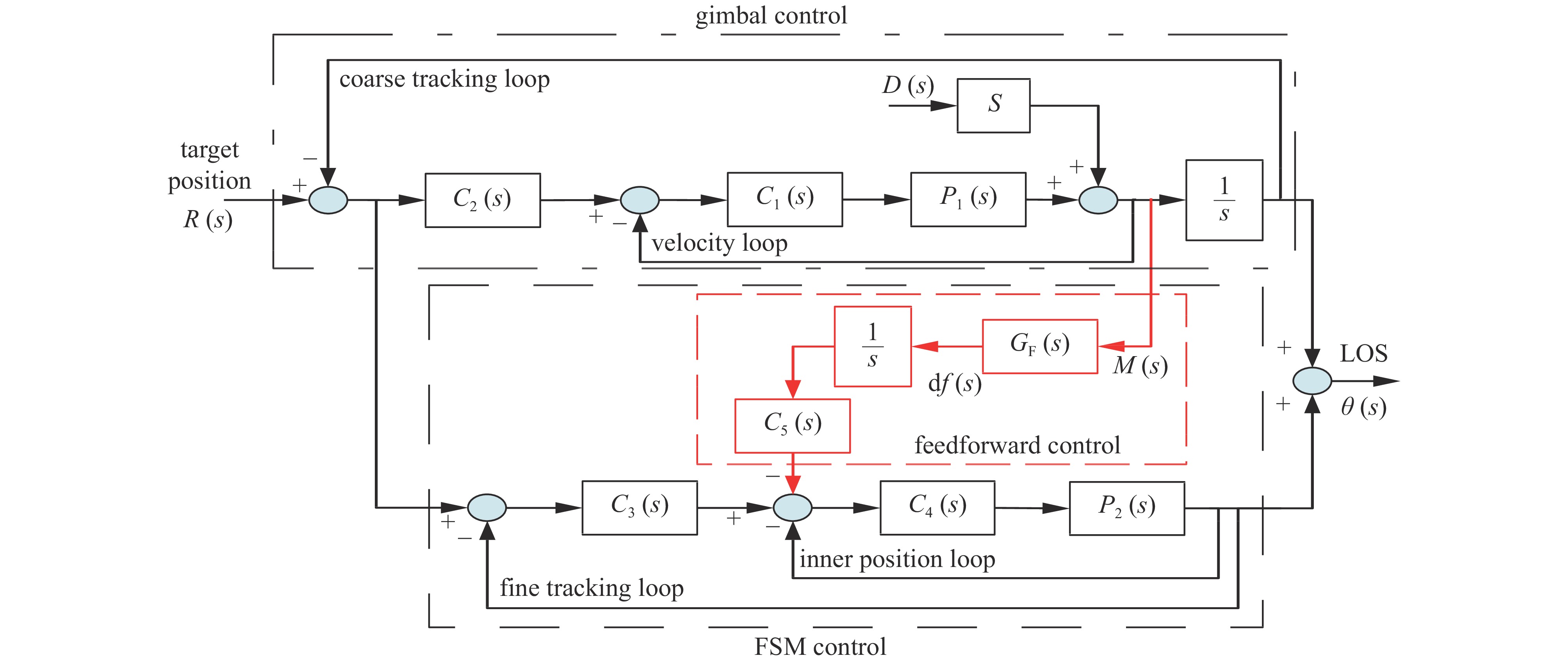

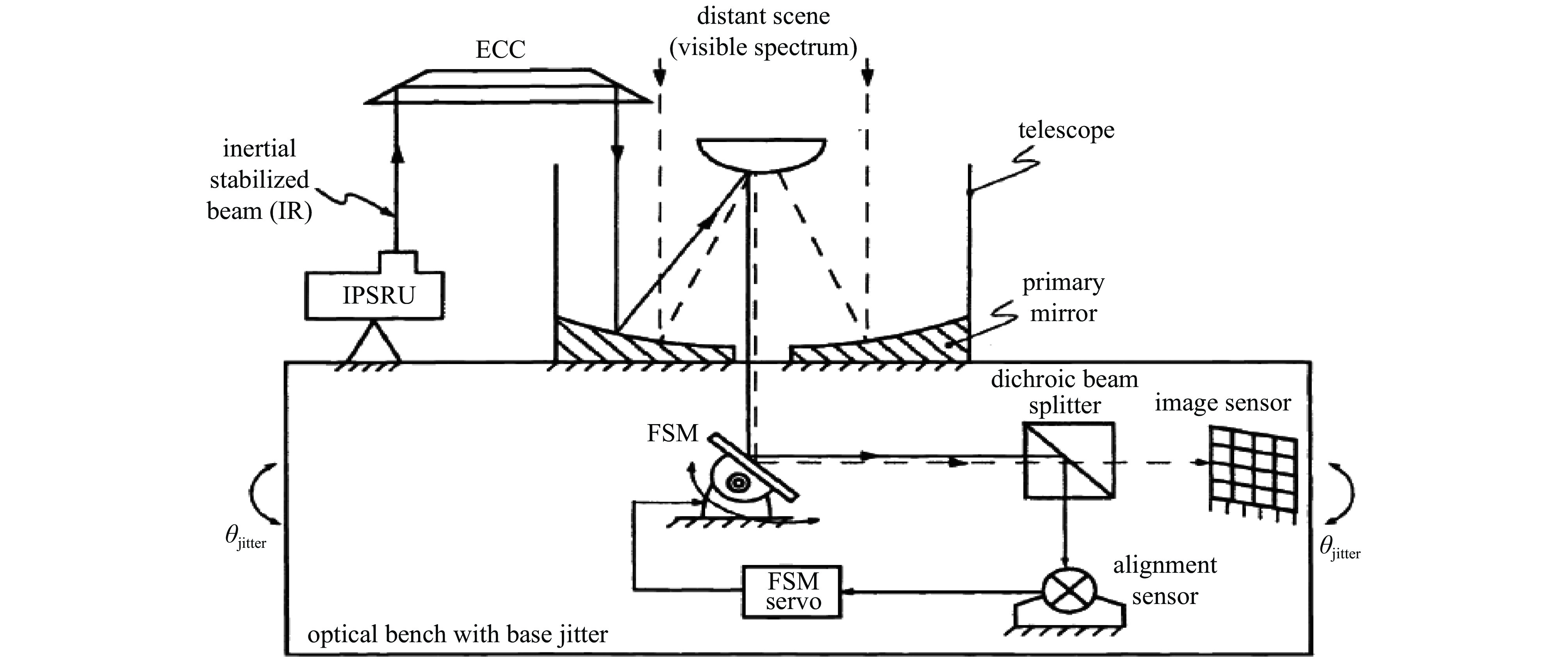

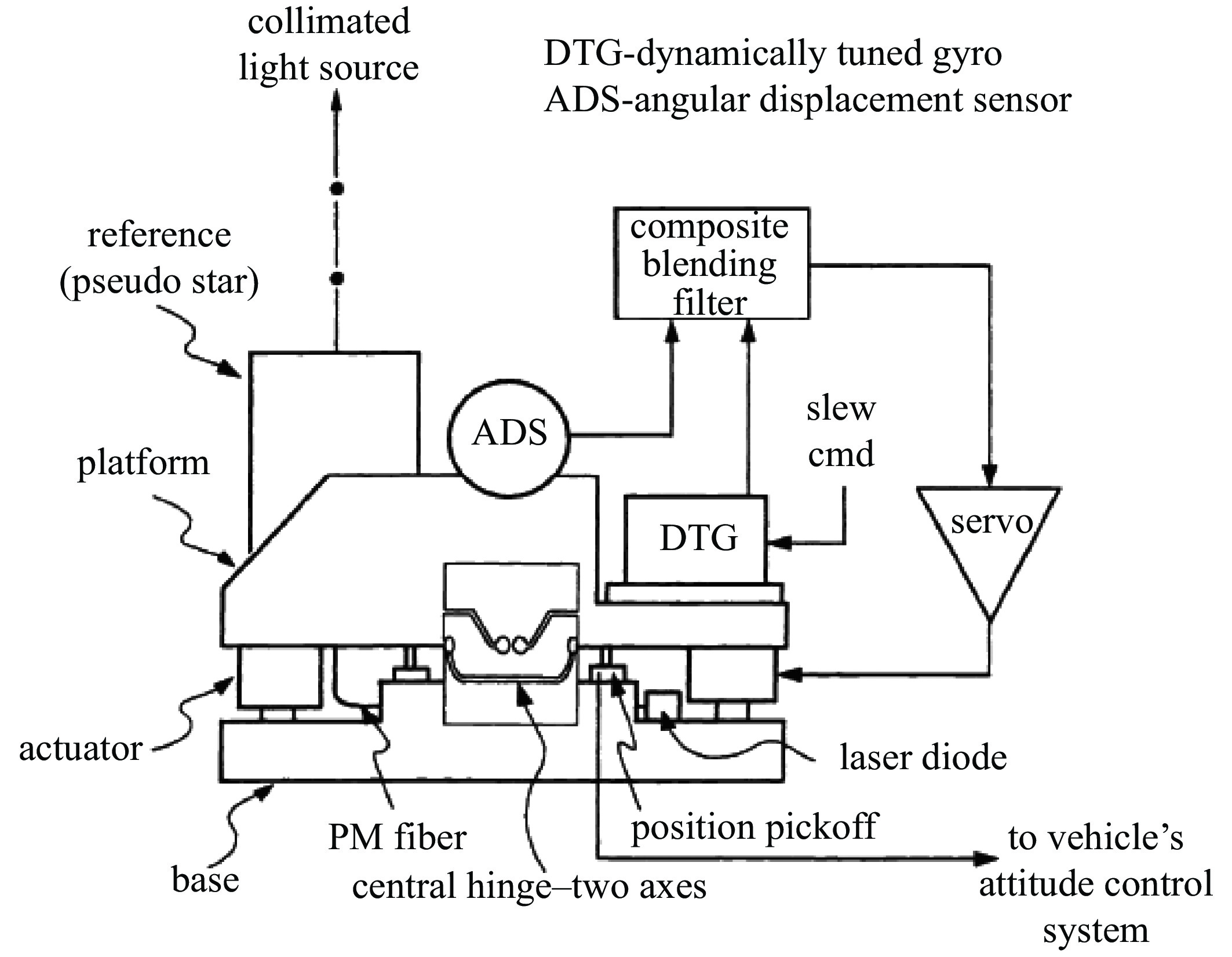

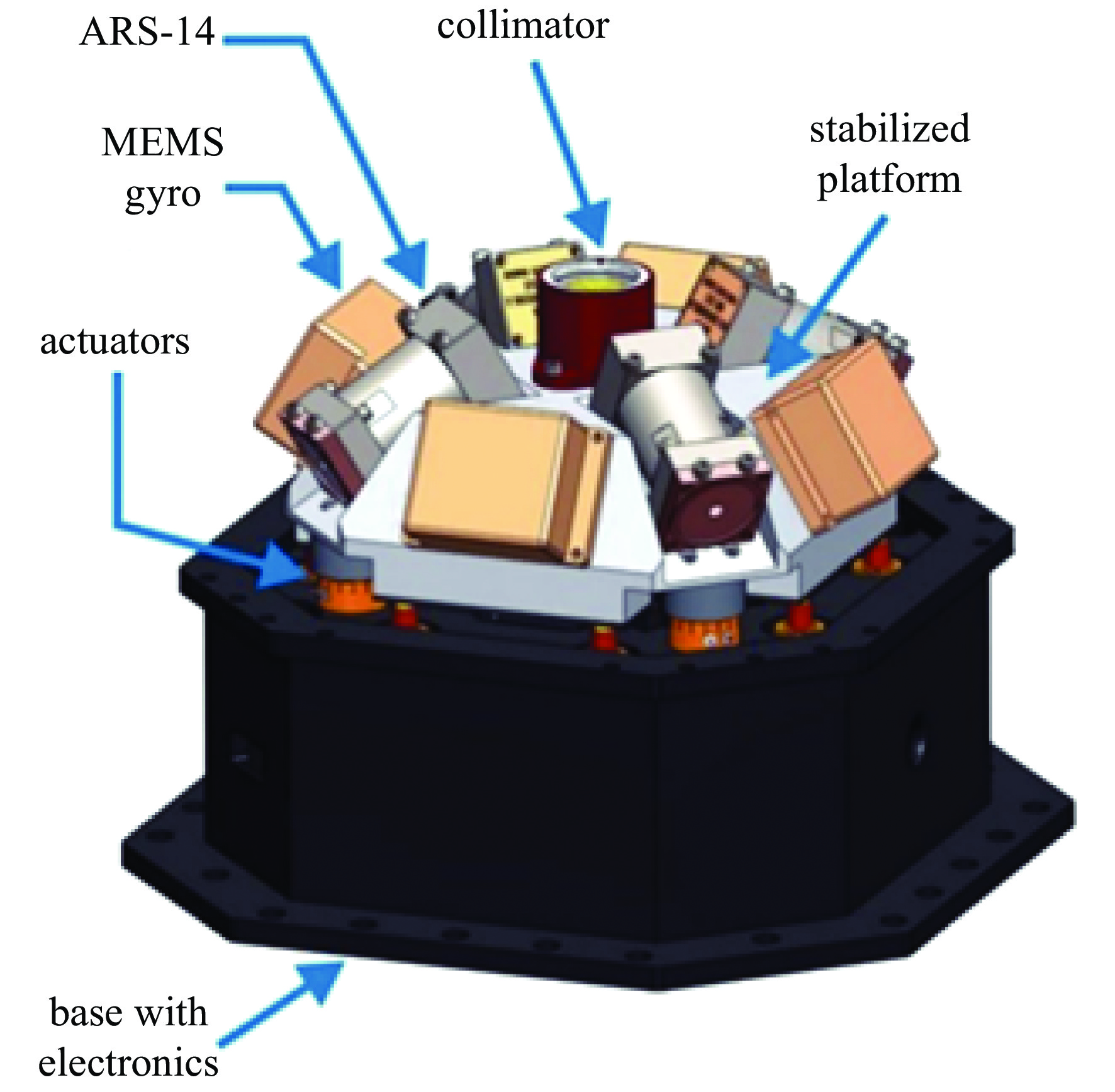

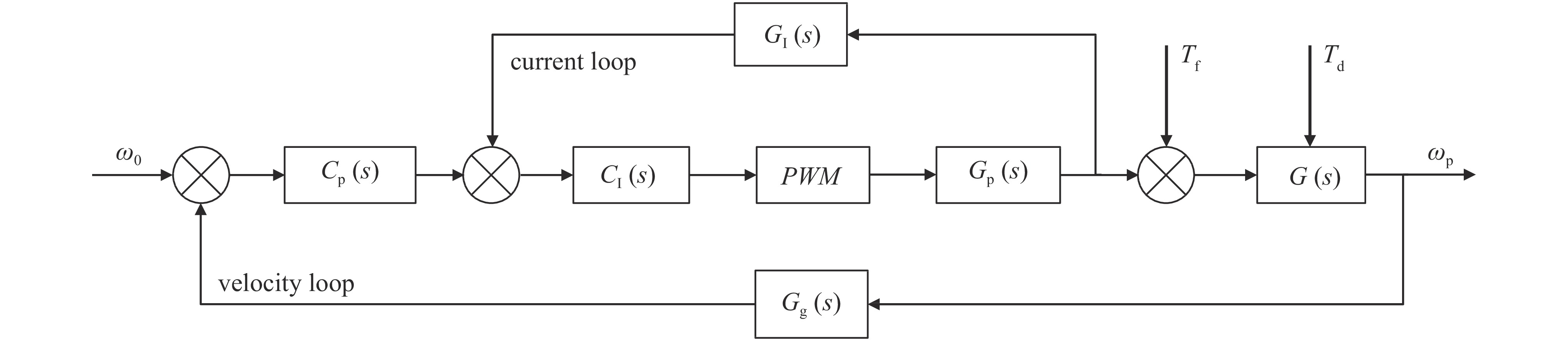

摘要: 在侦查探测、激光通讯等领域,光电跟踪系统的闭环精度是其重要技术指标之一。为了提高闭环精度,一般可使用图像稳定技术,惯性稳定技术或整体自稳定技术。惯性稳定技术因其良好的稳定效果,已在光电跟踪系统中得到广泛应用。采用对比分析的方法对光电跟踪系统中的机架惯性稳定、反射镜惯性稳定以及惯性基准光稳定技术进行了原理分析,优势比较以及发展展望,总结出多种惯性稳定技术交叉使用的复合轴惯性稳定仍是未来一段时间的发展趋势。Abstract: The closed-loop accuracy of the optical-electric tracking system is one of the important technical index in the fields of reconnaissance and detection, laser communication, etc. Researchers usually use image stabilization techniques, inertial stabilization techniques, or overall self-stabilization techniques to improve the closed-loop accuracy. Inertial stabilization techniques has been widely used in photoelectric tracking system for its good stabilization effect. This paper adopts the method of comparative analysis to analyze the principle, compare the advantages and forecast the development prospect of the frame inertial stabilization, mirror inertial stabilization and inertial reference light stabilization techniques in the photoelectric tracking system. It is proposed that the composite axis inertial stabilization using multiple inertial stabilization techniques is still a development tendency in the near future.

-

表 1 国内多轴多框架光电转台研制情况

Table 1. Development of domestic multi-axis and multi-frame photoelectric turntables

structure type manufacturer weight/kg volume/mm×mm load function stabilization precision/µrad two-axis four-frame CIOMP 80 490×650 visible light detection

focal distance: 20~500 mm

infrared detection

FOV(8~12 µm)

14.40×10.80、2.40×1.80

laser ranging

wavelength: 1154 µm

Distance: 20 km25 two-axis four-frame 014 35 358×508 visible light detection

focal distance: 15~300 mm

infrared detection

FOV(8~12µm)

24×180、30×2.2040 two-axis two-frame 618 25 280×455 visible light detection

focal distance: 10~150 mm

three modes: color, high resolution, low light100 two-axis four-frame CIOMP 200 600×850 visible light detection

focal distance: 240~1000 mm

infrared detection

FOV(3~5 µm)

30×2.25020 two-axis four-frame CIOMP 10 260×420 visible light detection

focal distance: 5.4~72 mm

two modes: color, high resolution100 表 2 国外多轴多框架光电转台研制情况

Table 2. Development of foreign multi-axis and multi-frame photoelectric turntables

structure type manufacturer weight/kg volume/mm×mm load function stabilization precision/µrad two-axis four-frame USA

Westing house32 384×596 visible light detection

focal distance: 20~280 mm

infrared detection FOV:

7.50×9.70、2.250×2.90

laser ranging distance: 10 km25 two-axis four-frame Israel

TOPLITE53 406×662 visible light detection

focal distance: 20~240 mm

infrared detection

FOV (8~120 µm, 3~5 µm)

18×240、3.90×5.10

1.30×1.70

laser Ranging

wave length: 1.54 µm

distance: 20 km25 two-axis four-frame Italy

Astro30 380×596 infrared detection

FOV(8~12 µm)

40×2.70、16×10.70

visible light detection:

10 times zoom25 three-axis stabilization Canada

mescam30 356×548 visible light detection

focal distance: 16~160 mm

infrared detection FOV:

230×170、2.30×1.70

laser ranging distance: 10 km35 two-axis four-frame France

Scarnoff35 356×548 visible light detection FOV:

24×16、50×3.30

infrared detection FOV:

24×180、30×2.20

laser ranging distance: 10 km35 two-axis four-frame Russia

GS-257.5 340×552 visible light detection

infrared detection

laser ranging

laser irradiation50

OIRU-100 OIRU-500 OIRU-1000 jitter performance (1−1000 Hz) 100 nrad 500 nrad 2 μrad IKA performance 1.2 mrad at 20 min 2.2 mrad at 20 min 6 mrad at 20 min mechanism size 9.5″ dia. × 5.5″ high 7″ dia. × 5″ high 3.1″ dia. × 3.5″ high mechanism mass 18 lbs 10 lbs 3 lbs electronics mass 2 lbs 2 lbs 2 lbs power 45 W 30 W 18 W gyro (3) Emcore 1.3k FOG (3) KVH DSP-1750D FOG (1) 2-Axis NG G2000 DTG ARS (3) ARS-16 (3) ARS-16 (3) ARS-15 acceleration 2 rad/s2 2 rad/s2 10 rad/s2 bandwidth (open-loop crossover) >100 Hz >100 Hz >150 Hz position resolution <1 μrad <1 μrad <1 μrad controller type digital (FPGA) digital (FPGA) digital (FPGA) -

[1] 胡浩军. 运动平台捕获、跟踪与瞄准系统视轴稳定技术研究[D]. 长沙: 国防科学技术大学, 2005: 12-15Hu Haojun. Line-of-sight stabilization of acquisition, tracking and pointing system on moving bed[D]. Changsha: National University of Defense Technology, 2005: 12-15 [2] Satyarthi S. Optical line-of-sight steering using gimbaled mirrors[C]//Proceedings of the SPIE 9076, Airborne Intelligence, Surveillance, Reconnaissance (ISR) Systems and Applications XI. 2014: 90760E. [3] 吕宏宇, 金刚石, 高旭辉. 两轴四框架机载光电平台稳定原理分析[J]. 激光与红外, 2015, 45(2):194-198. (Lü Hongyu, Jin Gangshi, Gao Xuhui. Stabilization analysis of airborne electro-optical platform with two-axis and four-gimbal[J]. Laser & Infrared, 2015, 45(2): 194-198 doi: 10.3969/j.issn.1001-5078.2015.02.017Lü Hongyu, Jin Gangshi, Gao Xuhui. Stabilization analysis of airborne electro-optical platform with two-axis and four-gimbal[J]. Laser & Infrared, 2015, 45(2): 194-198 doi: 10.3969/j.issn.1001-5078.2015.02.017 [4] 唐涛, 马佳光, 陈洪斌, 等. 光电跟踪系统中精密控制技术研究进展[J]. 光电工程, 2020, 47:200315. (Tang Tao, Ma Jiaguang, Chen Hongbin, et al. A review on precision control methodologies for optical-electric tracking control system[J]. Opto-Electronic Engineering, 2020, 47: 200315Tang Tao, Ma Jiaguang, Chen Hongbin, et al. A review on precision control methodologies for optical-electric tracking control system[J]. Opto-Electronic Engineering, 2020, 47: 200315 [5] 侯瑞博, 魏涛, 宋景. 航空光电侦察平台关键技术及其发展[J]. 电子元器件与信息技术, 2019(3):51-53,57. (Hou Ruibo, Wei Tao, Song Jing. Key technologies and its development of aeronautical photoelectric reconnaissance platform[J]. Electronic Component and Information Technology, 2019(3): 51-53,57 doi: 10.19772/j.cnki.2096-4455.2019.3.014Hou Ruibo, Wei Tao, Song Jing. Key Technologies and its development of aeronautical photoelectric reconnaissance platform[J]. Electronic Component and Information Technology, 2019(3): 51-53, 57 doi: 10.19772/j.cnki.2096-4455.2019.3.014 [6] 洪华杰, 王学武, 翁干飞. 光电侦察装备中的反射镜稳定技术[J]. 应用光学, 2011, 32(4):591-597. (Hong Huajie, Wang Xuewu, Weng Ganfei. Mirror stabilization in electro-optical reconnaissance system[J]. Journal of Applied Optics, 2011, 32(4): 591-597 doi: 10.3969/j.issn.1002-2082.2011.04.001Hong Huajie, Wang Xuewu, Weng Ganfei. Mirror stabilization in electro-optical reconnaissance system[J]. Journal of Applied Optics, 2011, 32(4): 591-597 doi: 10.3969/j.issn.1002-2082.2011.04.001 [7] Hilkert J M, Cohen S. Development of mirror stabilization line-of-sight rate equations for an unconventional sensor-to-gimbal orientation[C]//Proceedings of the SPIE 7338, Acquisition, Tracking, Pointing, and Laser Systems Technologies XXIII. 2009: 733803. [8] 王琦, 孙广利, 黎纯宁, 等. 基于半捷联方式的反射镜视轴稳定技术[J]. 红外与激光工程, 2015, 44(10):3070-3075. (Wang Qi, Sun Guangli, Li Chunning, et al. Inertial line-of-sight stabilization technique of semi-strapdown control using mirrors[J]. Infrared and Laser Engineering, 2015, 44(10): 3070-3075 doi: 10.3969/j.issn.1007-2276.2015.10.035Wang Qi, Sun Guangli, Li Chunning, et al. Inertial line-of-sight stabilization technique of semi-strapdown control using mirrors[J]. Infrared and Laser Engineering, 2015, 44(10): 3070-3075 doi: 10.3969/j.issn.1007-2276.2015.10.035 [9] 宋江鹏, 孙广利, 周荻, 等. 反射镜光电平台视轴稳定技术研究[J]. 红外与激光工程, 2015, 44(6):1904-1911. (Song Jiangpeng, Sun Guangli, Zhou Di, et al. Line-of-sight stabilization techniques for mirror electro-optical platform[J]. Infrared and Laser Engineering, 2015, 44(6): 1904-1911 doi: 10.3969/j.issn.1007-2276.2015.06.041Song Jiangpeng, Sun Guangli, Zhou Di, et al. Line-of-sight stabilization techniques for mirror electro-optical platform[J]. Infrared and Laser Engineering, 2015, 44(6): 1904-1911 doi: 10.3969/j.issn.1007-2276.2015.06.041 [10] Xia Yunxia, Bao Qiliang, Liu Zidong. A new disturbance feedforward control method for electro-optical tracking system line-of-sight stabilization on moving platform[J]. Sensors, 2018, 18: 4350. doi: 10.3390/s18124350 [11] Schneeberger T J, Barker K W. High-altitude balloon experiment: a testbed for acquisition, tracking, and pointing technologies[C]//Proceedings of the SPIE 1950 Acquisition, Tracking, and Pointing VII. 1993: 2-15. [12] Luniewicz M F, Murphy J, O'Neil E, et al. Testing the inertial pseudo-star reference unit[C]//Proceedings of the SPIE 2221, Acquisition, Tracking, and Pointing VIII. 1994: 638-649. [13] Eckelkamp-Baker D, Sebesta H R. Optical inertial reference unit for kilohertz bandwidth submicroradian optical pointing and jitter control: U. S. Patent 7227, 111[P]. 2007-06-05. [14] Gilmore J P, Luniewicz M F, Sargent D. Enhanced precision pointing jitter suppression system[C]//Proceedings of the SPIE 4632, Laser and Beam Control Technologies. 2002: 38-49. [15] Walter R E, Danny H, Donaldson J. Stabilized inertial measurement system (SIMS)[C]//Proceedings of the SPIE 4724, Laser Weapons Technology III. 2002: 57-68. [16] ATA(Applied Technology Associate). Optical inertial reference unit[EB/OL]. (2019-01-01)[2021-10-14].https://bluehalo.com/product/optical-inertial-reference-unit-oiru/. [17] Yue Ronggang, Wang Humei, Jin Ting, et al. Image motion measurement and image restoration system based on an inertial reference laser[J]. Sensors, 2021, 21: 3309. doi: 10.3390/s21103309 期刊类型引用(3)

1. 李醒飞,何梦洁,拓卫晓,王天宇,韩佳欣,王信用. 应用于运动平台光电跟瞄系统的惯性参考单元研究综述. 光学精密工程. 2024(03): 401-421 .  百度学术

百度学术2. 冯志刚,王鹏. 交通执法光电跟踪系统设计与实现. 传感技术学报. 2024(06): 1090-1098 .  百度学术

百度学术3. 周占民,李贤涛,毛大鹏,张保. 永磁同步电机驱动的小型三轴机载光电平台鲁棒控制系统设计. 国外电子测量技术. 2023(05): 119-124 .  百度学术

百度学术其他类型引用(3)

-

下载:

下载: