Investigation on shape precision of surface exposure selective laser melting

-

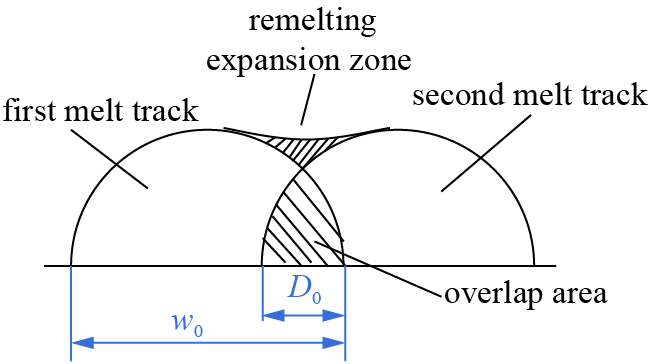

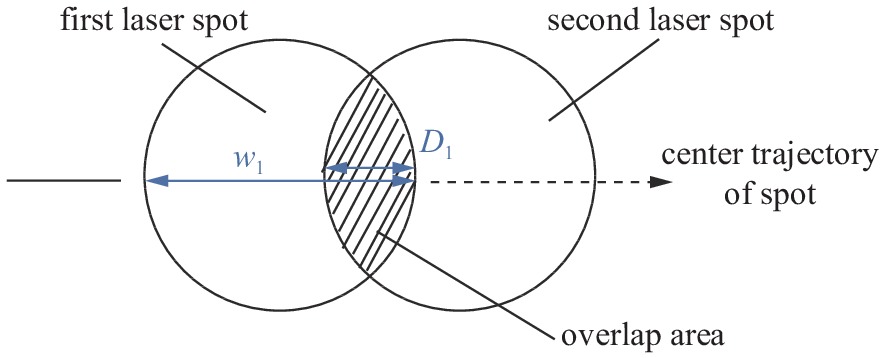

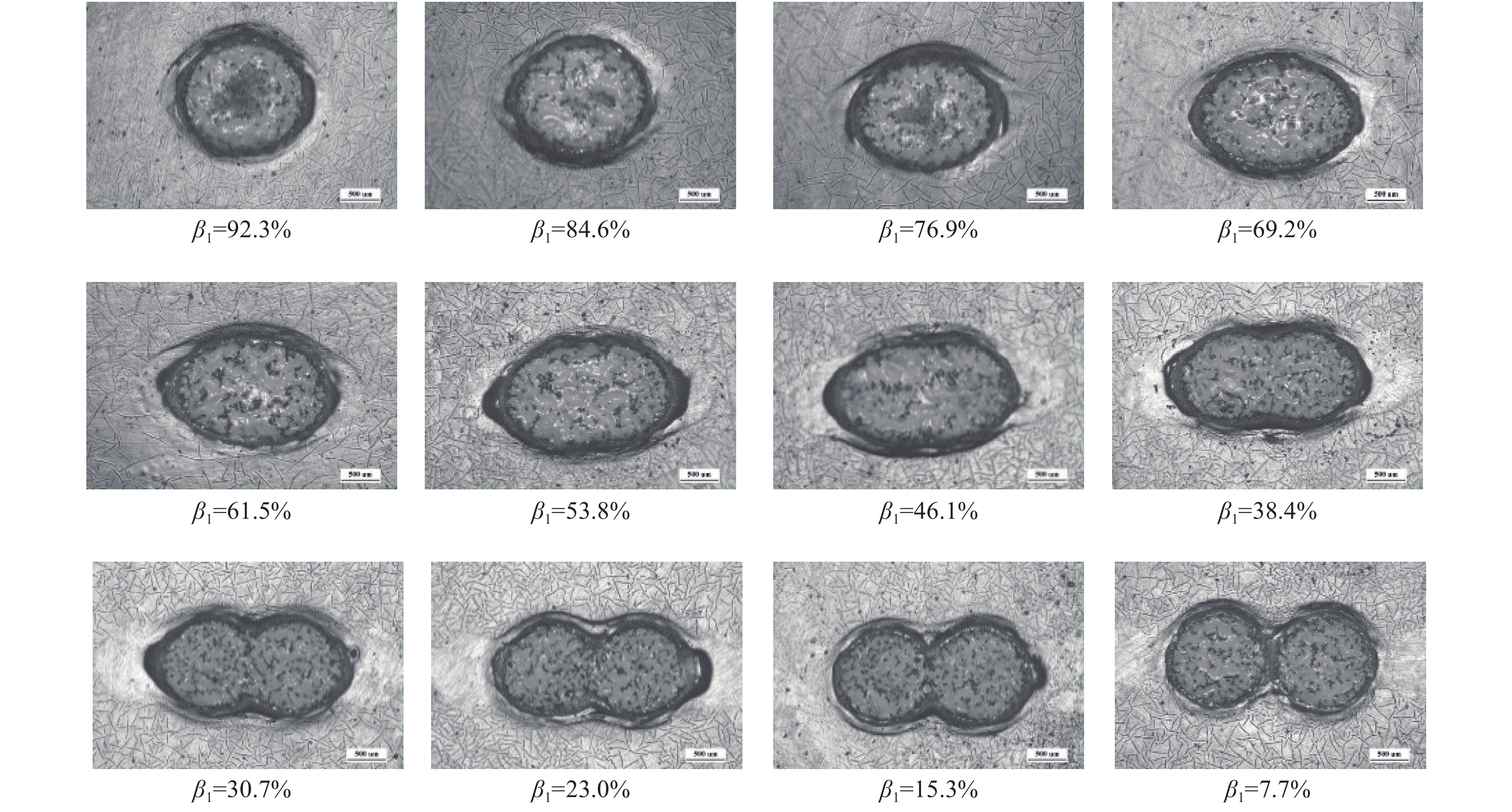

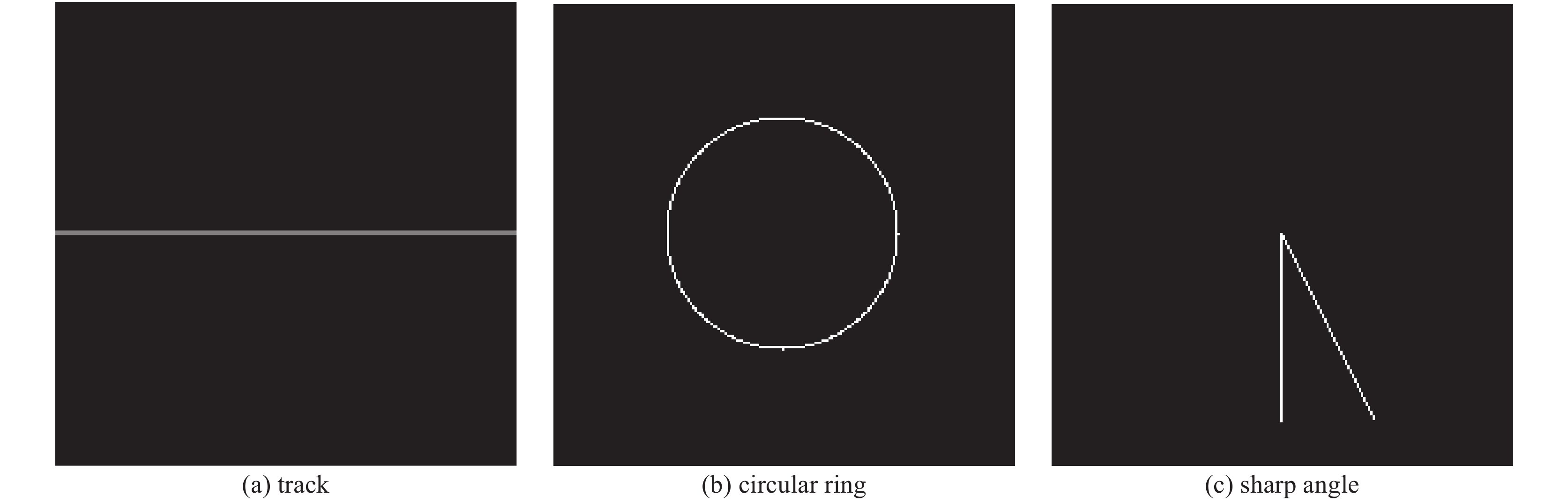

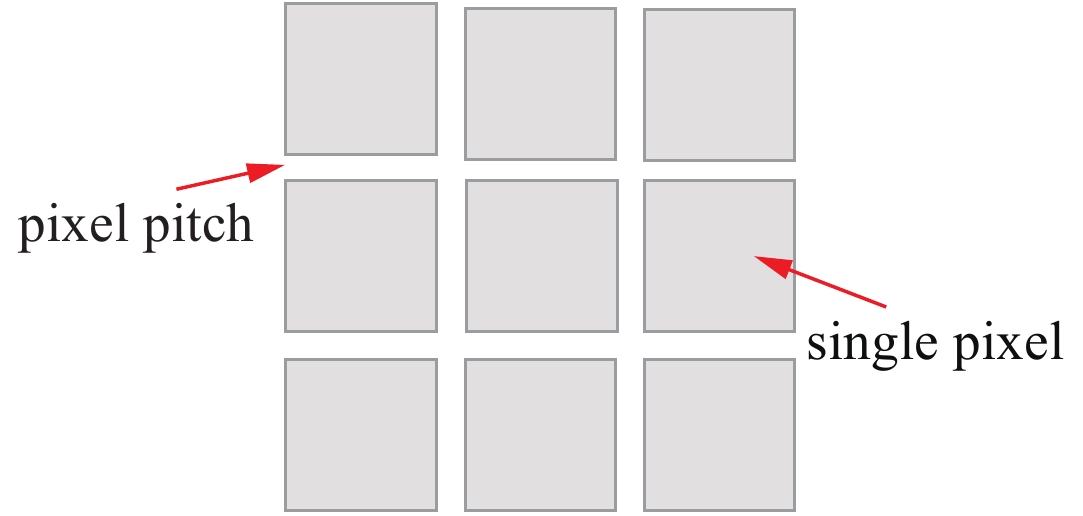

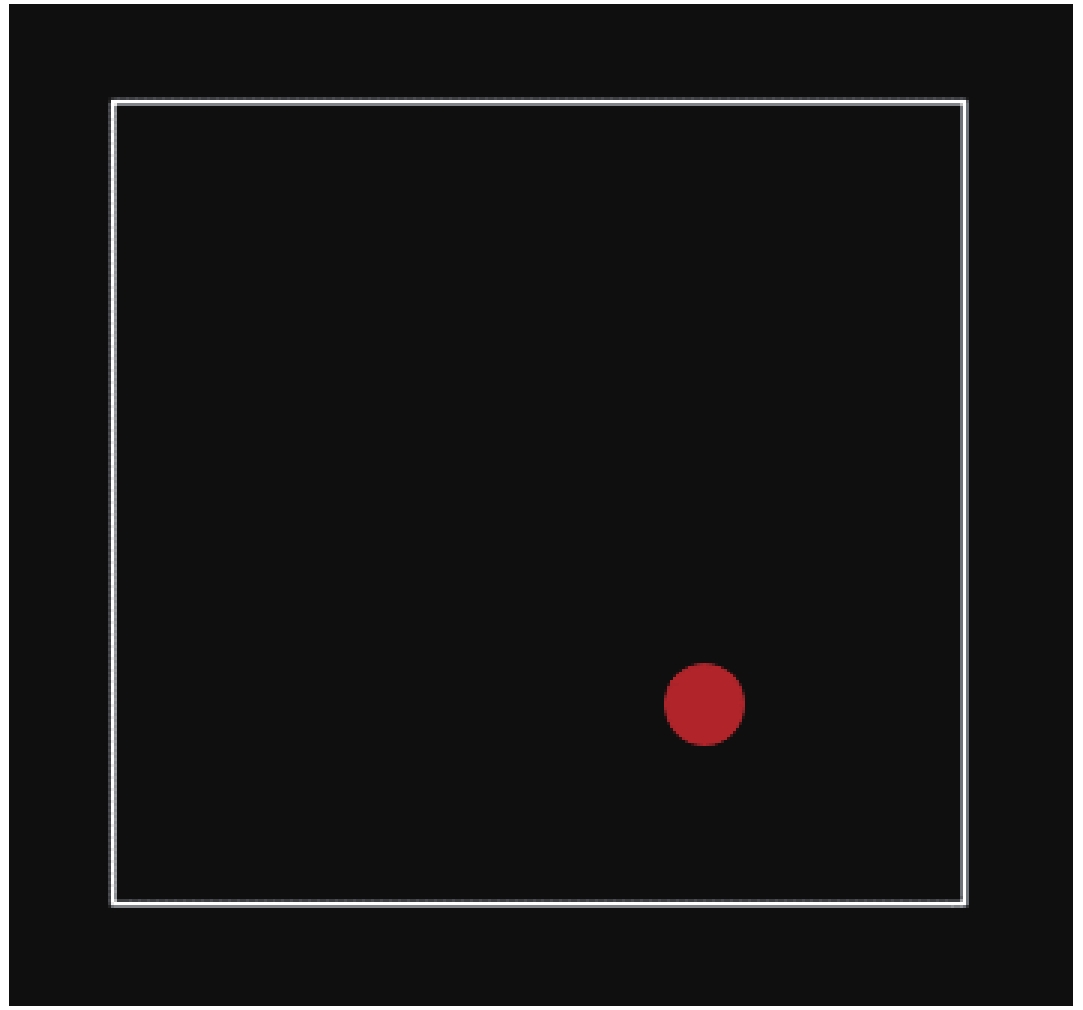

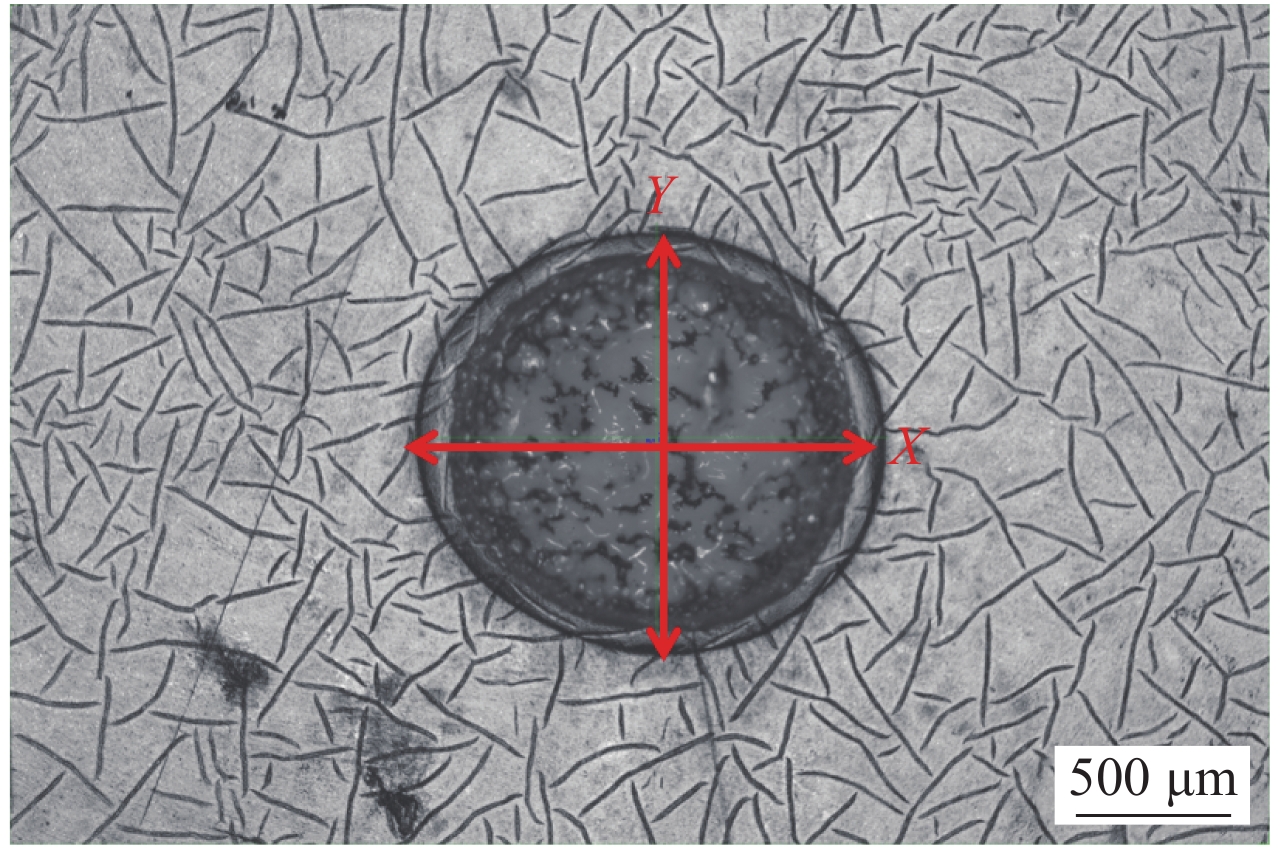

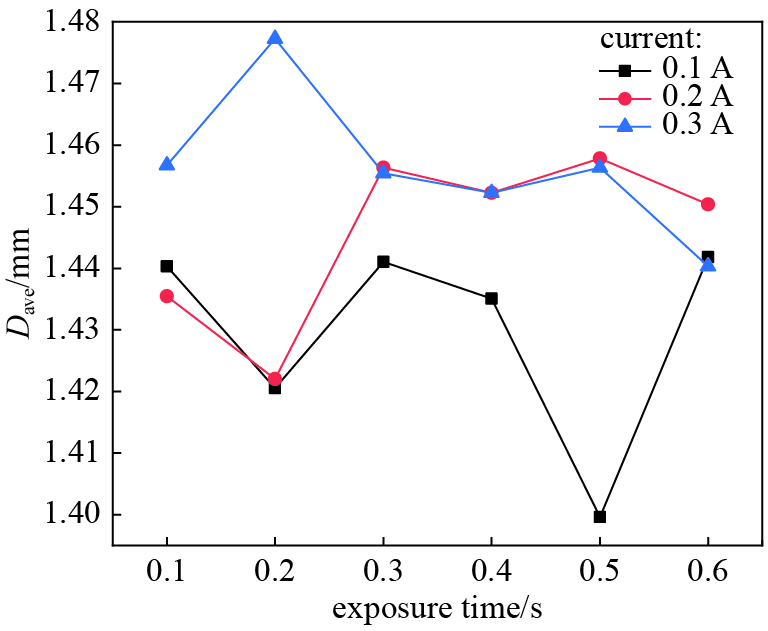

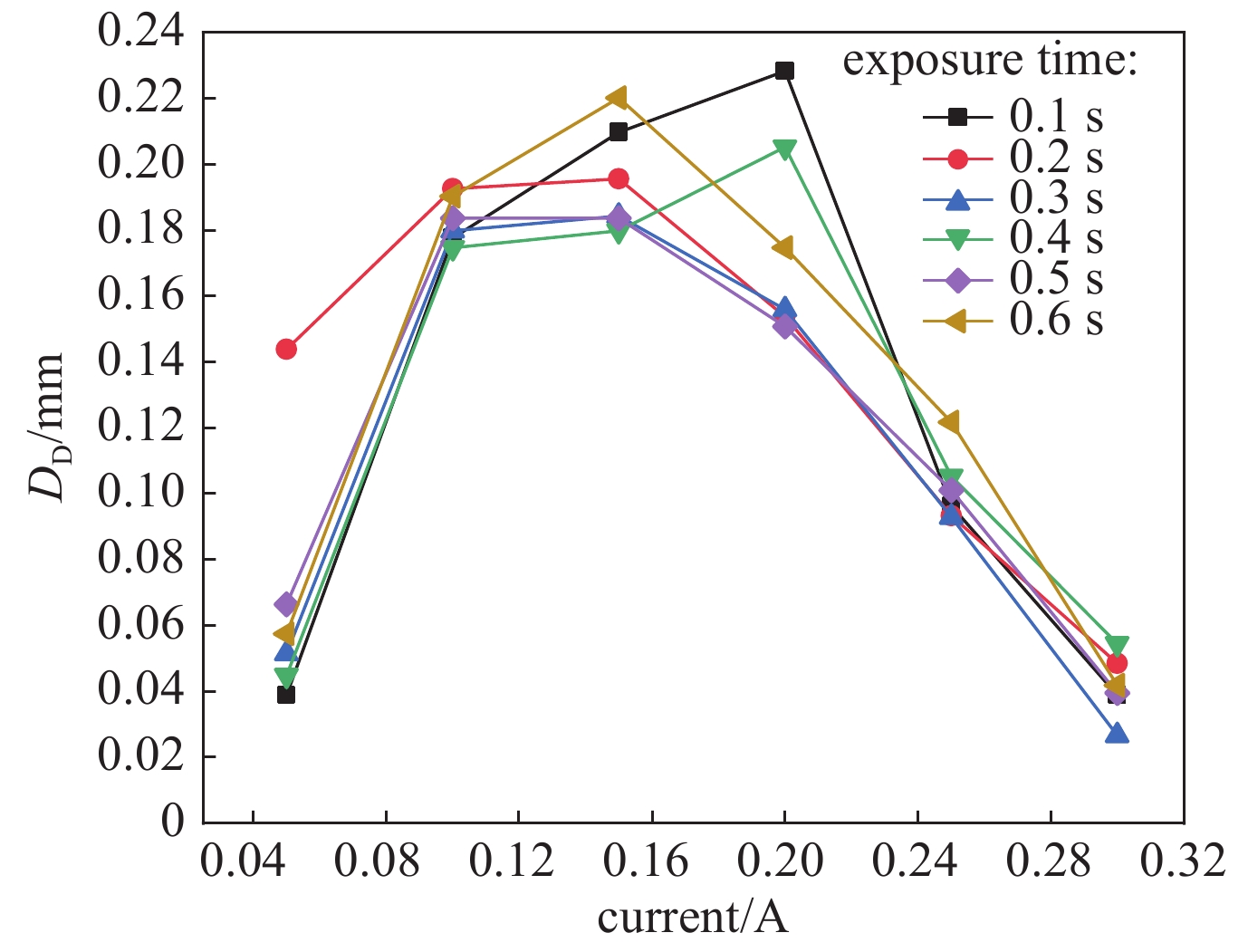

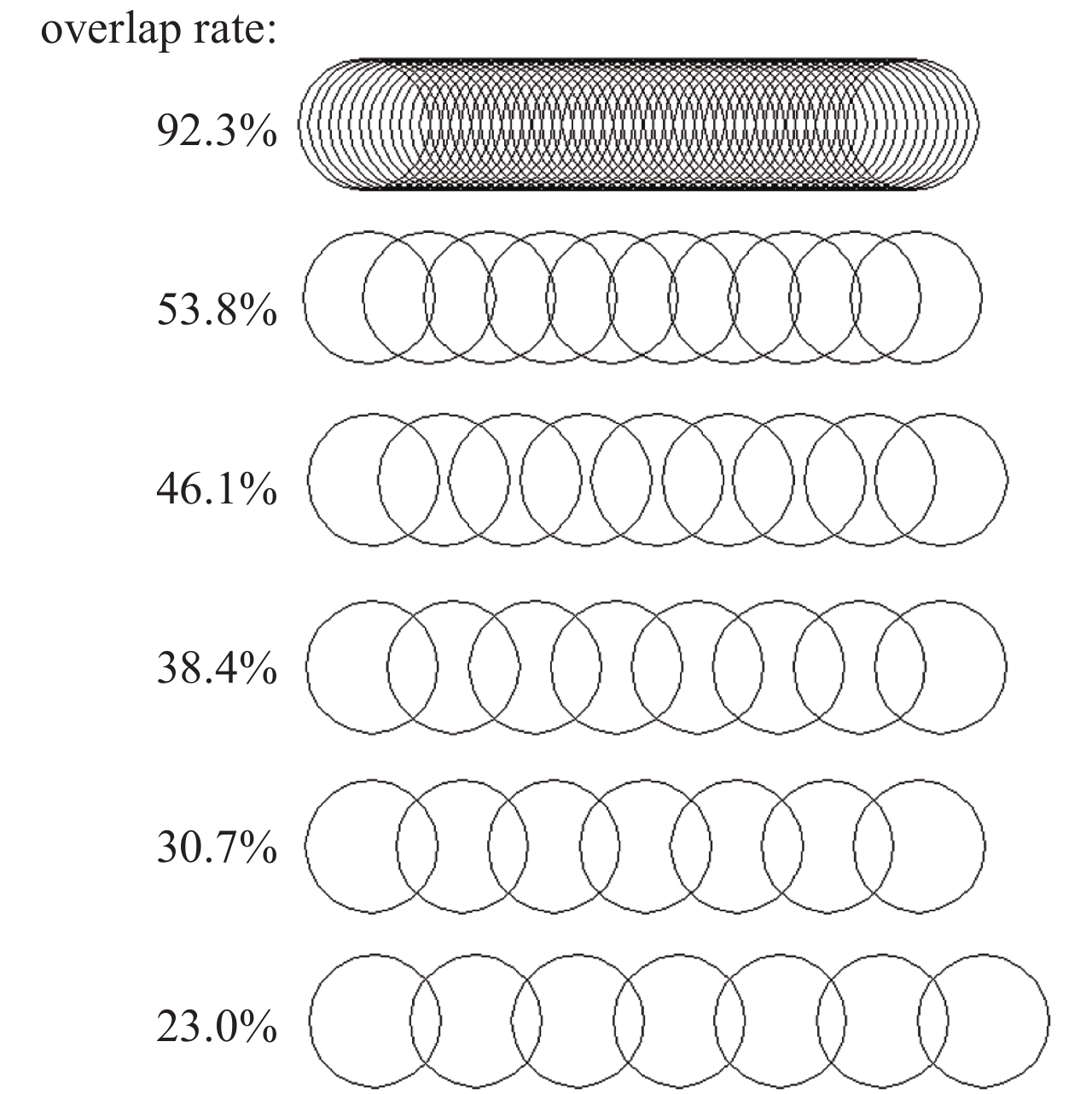

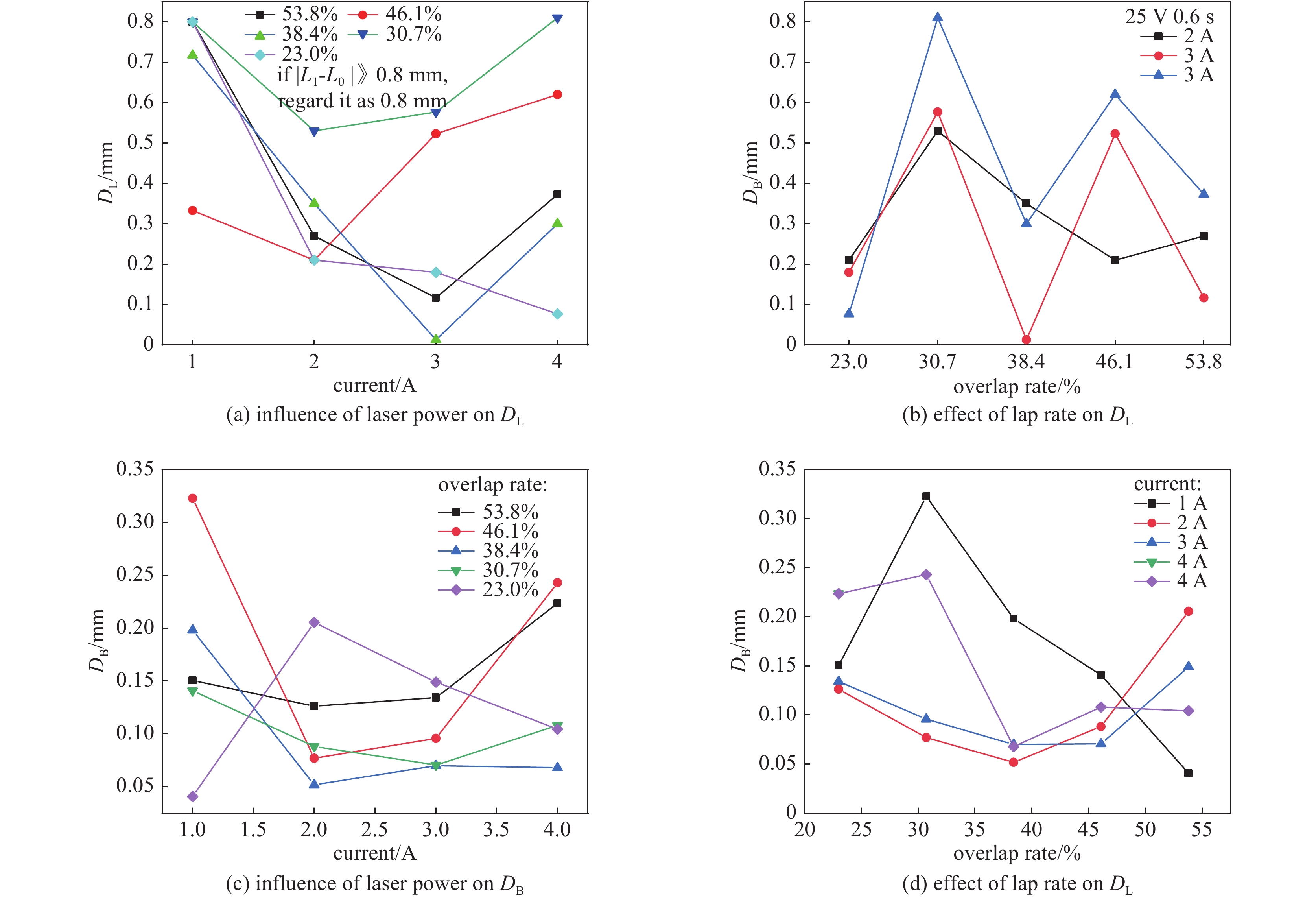

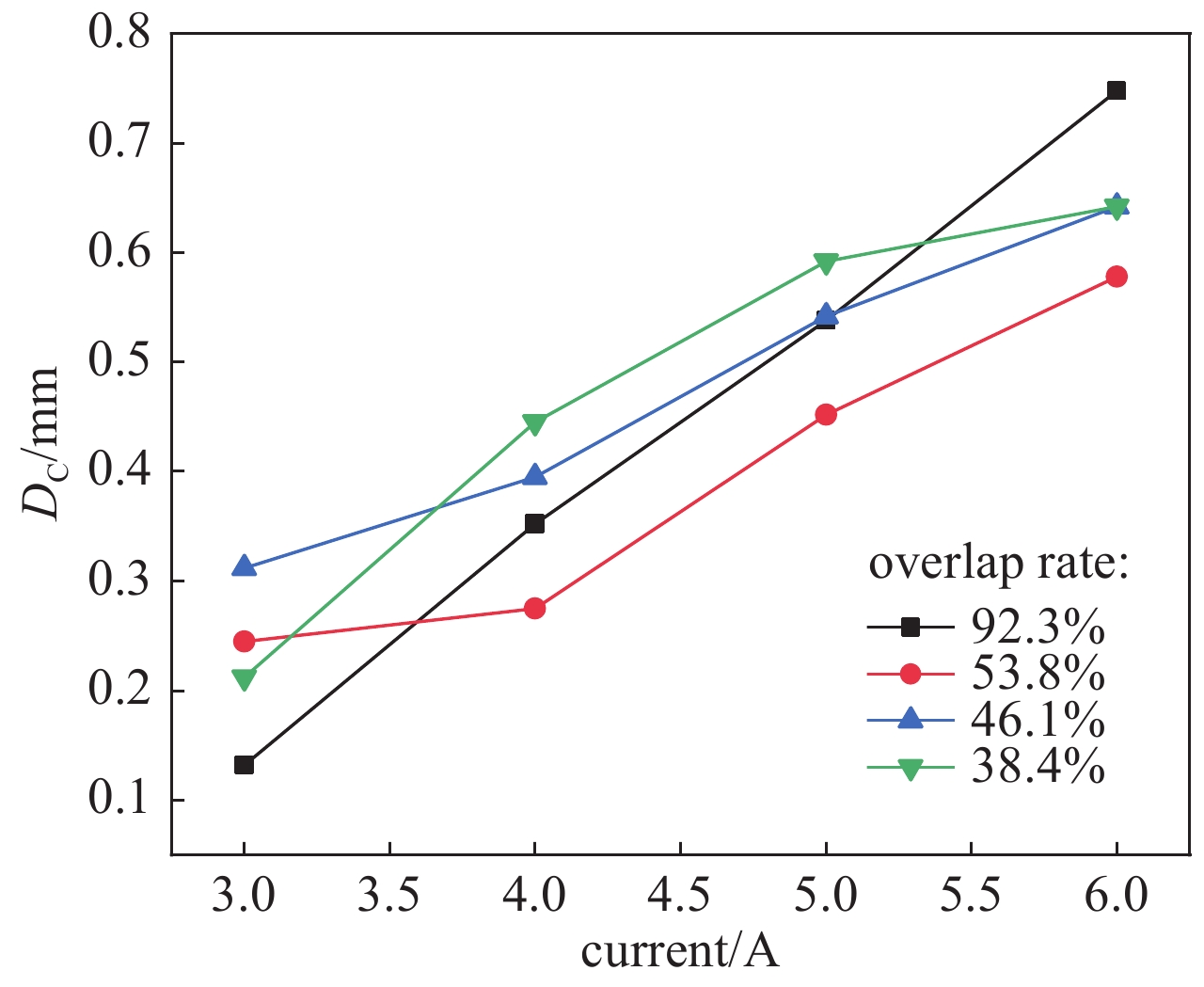

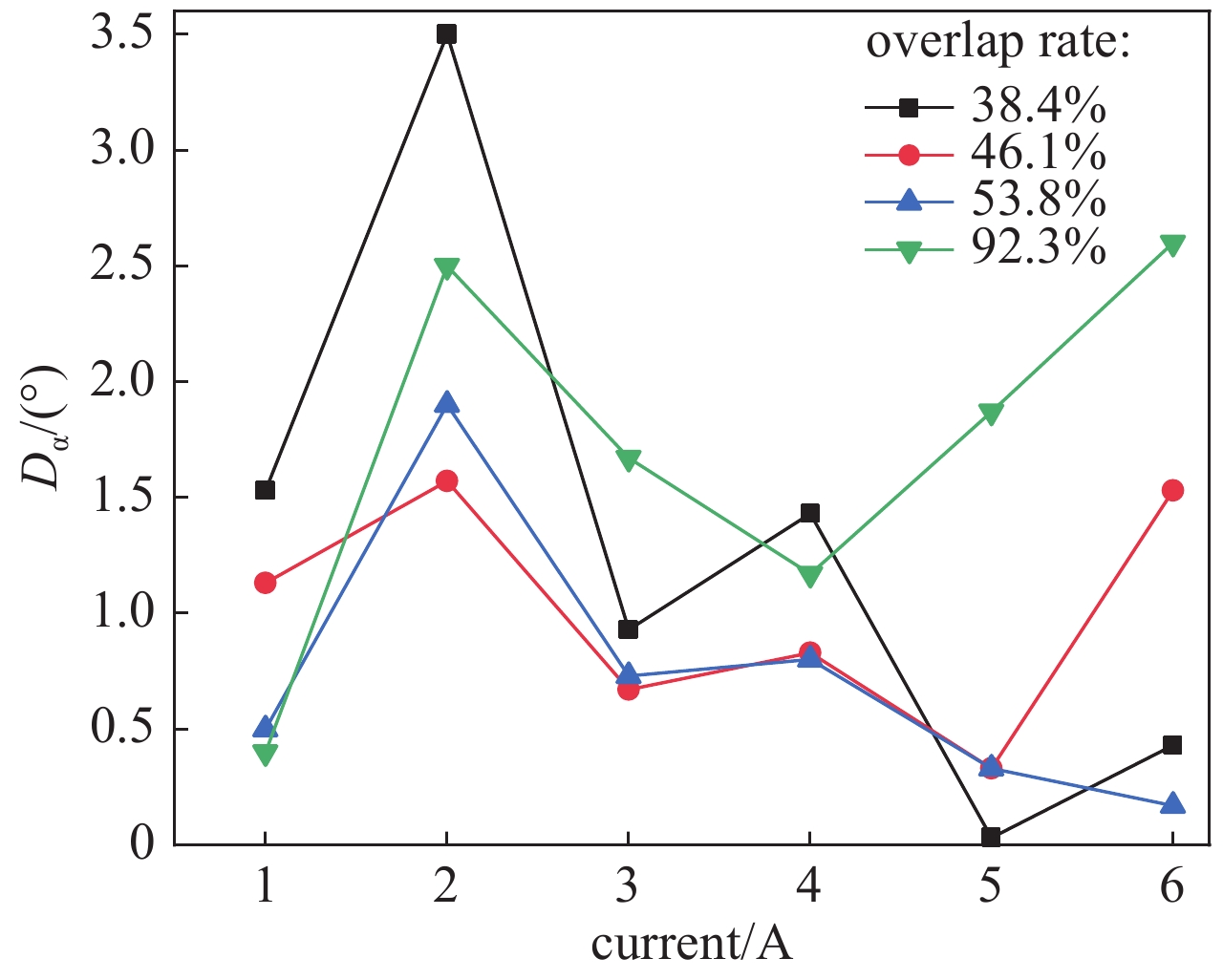

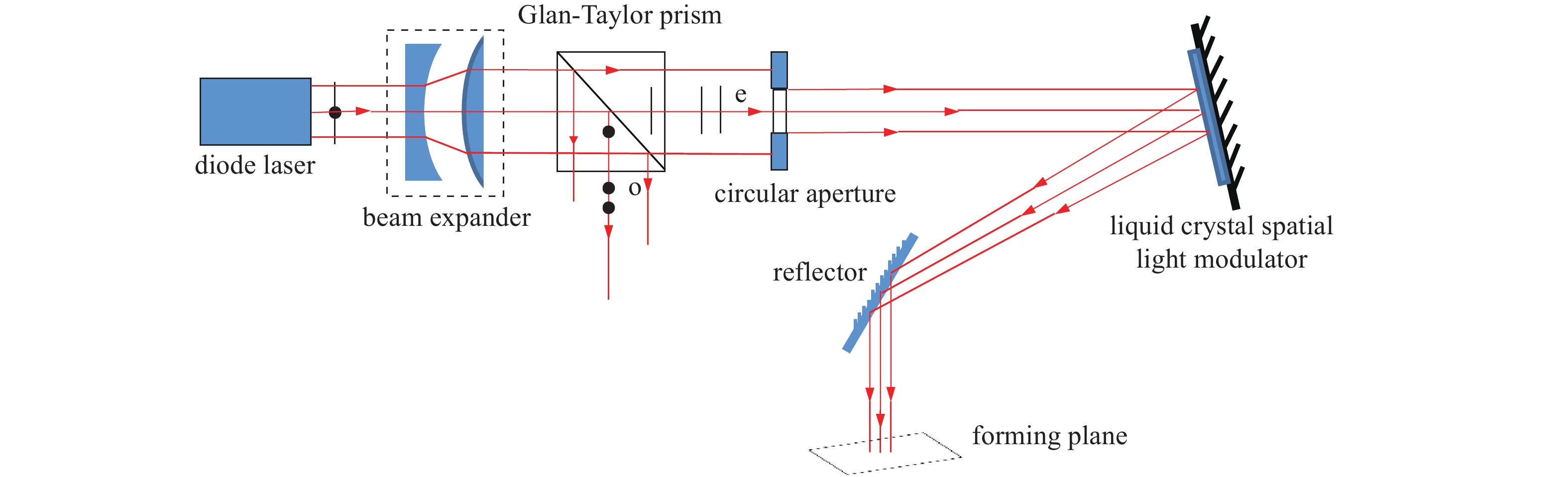

摘要: 主要研究面曝光选区激光熔化单层成形时,激光光斑搭接率和电流对形状精度的影响。实验通过控制变量法研究搭接率、曝光时间、电流等工艺参数对激光光斑、熔道、圆环、尖角等成形形状精度的影响。实验结果表明:一定范围内,电流越大,激光光斑更均匀,成形一致性更好;搭接率38.4%能够获得最低的形状误差的熔道;搭接率一定,圆环成形误差随电流的增加而增加;尖角成形误差随着电流增加,呈现先增后减的趋势;搭接率为46.1%、38.4%时,零级衍射带来的形状误差降低。Abstract: Having a new generation of selective laser melting process, surface exposure selective laser melting technology has the advantages of high forming efficiency and uniform temperature field, and is becoming a research focus in additive manufacturing field. The influence of laser spot overlap rate and electric current on the shape accuracy of single-layer laser melting with surface exposure was investigated. The effects of overlap rate, exposure time and electric current on the forming of laser spot, track, circular ring and sharp angle were studied by the control variable method. The experimental results show that: within a certain range, the larger the electric current is, the more uniform the laser spot is, and the more conducive to forming; The lowest shape error can be obtained with overlap rate of 38.4%. The forming error of the circular ring increases with the increase of electric current. The forming error of sharp angle increases first and then decreases with the increase of electric current. The shape error caused by zero-order diffraction can be reduced when the overlap rate is 46.1% and 38.4%.

-

在高功率真空电子设备中,金属材料的真空击穿是限制真空设备向小型化、长寿命、高稳定性发展的关键因素之一。金属材料真空击穿的相关理论包括场致发射理论、微粒撞击理论、微放电理论等[1-7],导致金属真空击穿的因素包括:材料特性、表面形貌[8-10]、电极结构等。通过对金属表面进行镜面抛光[11]、电化学抛光、超声清洗、高温除气、镀金属膜等方法,可以将金属表面击穿阈值提高20%~30%。研究表明,电极表面镀有机大分子膜可以改善电极表面状态,进而影响电极表面电场分布和电场强度,对电极表面场致发射和真空击穿有重要影响,但是由于镀膜技术不成熟、镀膜工艺难以控制,针对电极表面镀有机大分子膜的研究较少。文献[12]研究了在微秒脉冲下电极表面镀有机高分子膜对真空击穿阈值的影响,分析了膜材料种类、镀膜工艺等对微秒脉冲下真空击穿阈值的影响,实验结果表明,在金属电极表面镀20~50 µm高分子膜,金属电极的击穿阈值提高了20.7%~22.4%。本文结合高功率微波产生器的实际应用需要,设计了研究金属表面真空击穿阈值的实验系统,建立了实验平台。研究了纳秒脉冲下,钛合金TC4阴极杆表面镀高分子膜后,对真空击穿阈值的影响。

1. 基本理论

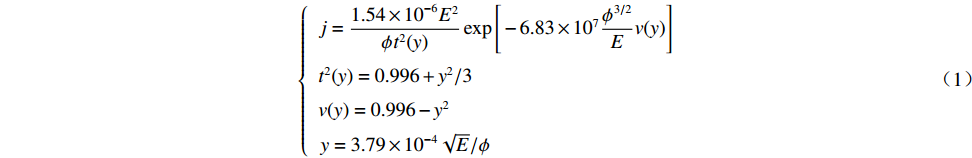

根据场发射理论,场致发射电流密度[13]表示为

{j=1.54×10−6E2ϕt2(y)exp[−6.83×107ϕ3/2Ev(y)]t2(y)=0.996+y2/3v(y)=0.996−y2y=3.79×10−4√E/ϕ (1) 式中:ϕ为金属表面逸出功(eV);j为场致发射电流密度(A/cm2);研究中近似认为

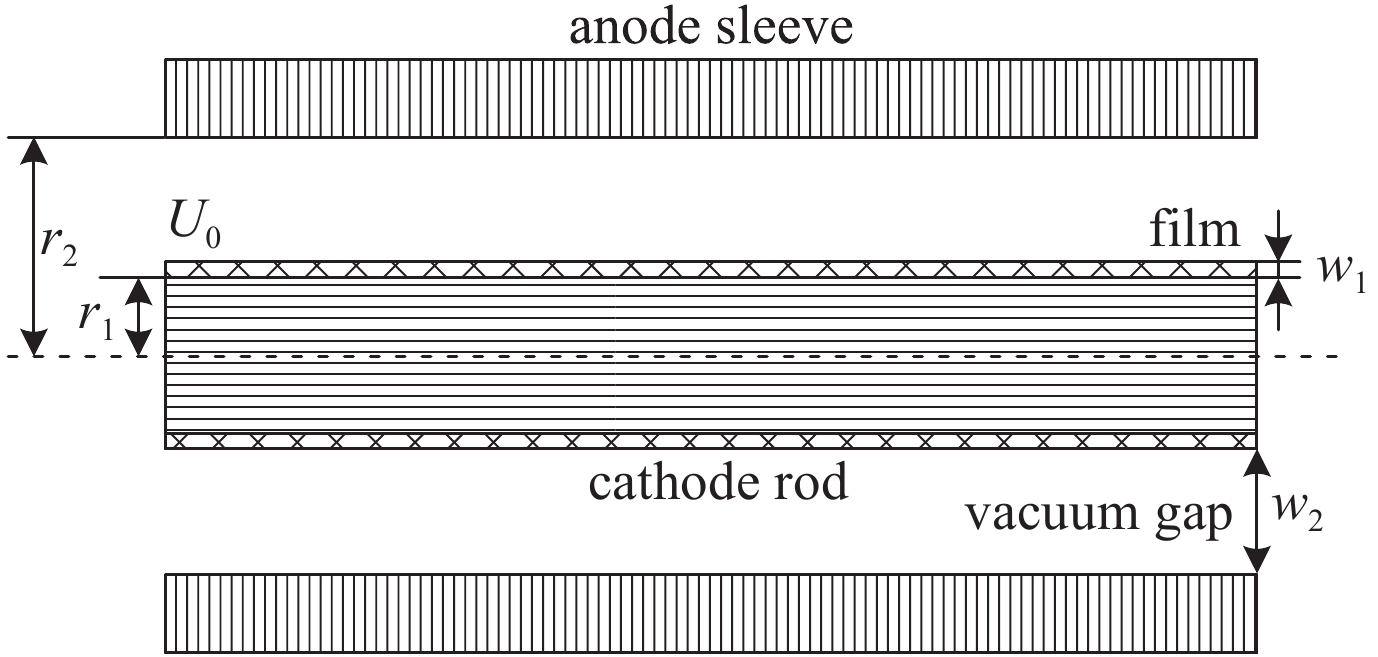

t2(y)≈1 ;E为局部电场强度(V/cm)。当阴极表面存在微凸起、裂缝、杂质、粘附物等局部缺陷时,阴极表面局部场会增强,导致场发射增强,在较强的场致发射电流加热作用下,能量将在局部区域内聚集,能量聚集到一定程度后将以局部材料爆炸汽化的形式释放出来,产生的熔融物、蒸汽等在电子流继续作用下形成局部等离子体,进而引发真空击穿[14]。为了提高真空击穿阈值,需要降低局部电场场强,减小场致发射电流。如图1所示,电极为同轴结构,其中阴极杆半径r1=11 mm,阳极筒半径r2=23 mm,真空间隙w2=12 mm。在阴极杆上镀高分子膜,膜厚w1=30~60 µm,因此

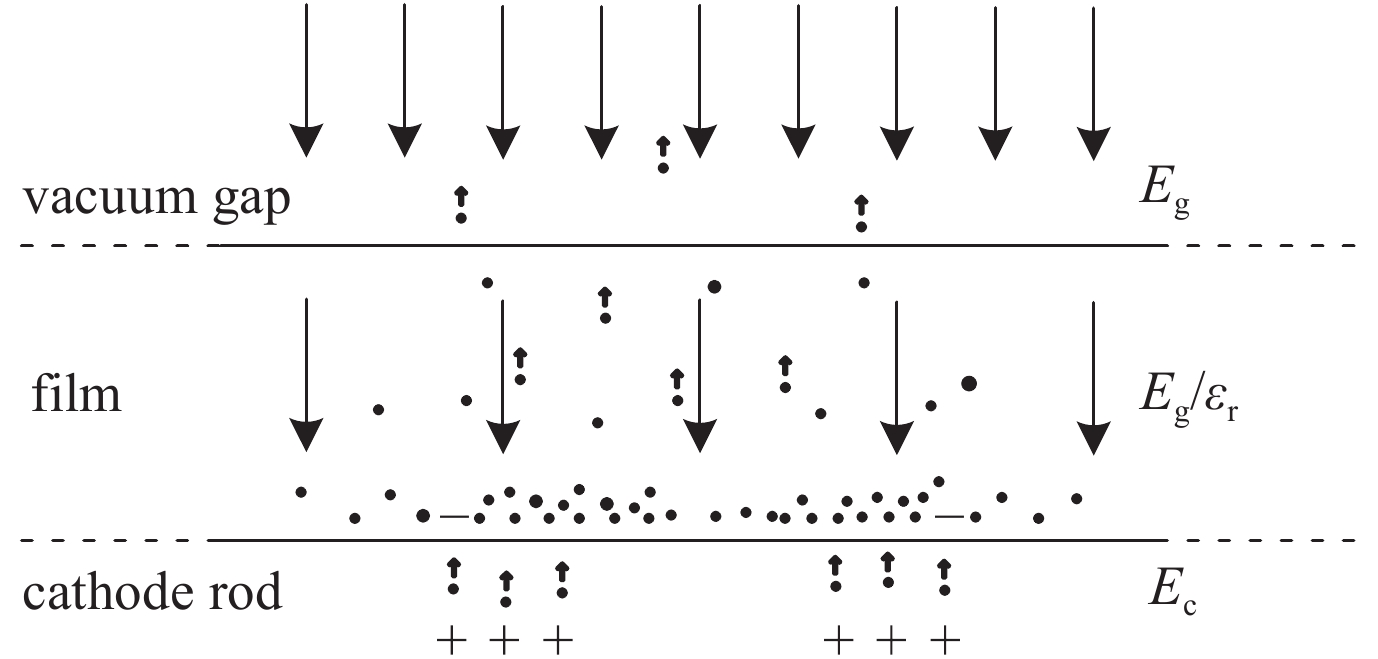

w2≫w1 。阴极杆和阳极筒间的电压为U0。图2给出了阴极杆镀高分子膜后的表面电子分布,真空介电常数为ε0 ,高分子膜的相对介电常数为εr 。设同轴结构中真空间隙内的宏观电场为Eg ,阴极杆表面宏观电场为Ec ,介质膜内部电场为Ef 。分析可知,Ef 和Eg 的相互关系近似如下Ef=Eg/εr (2) 文献[12]的研究结果也表明,金属表面镀高分子膜后可以增强金属表面的有效势垒,对金属表面费米能级和功函数进行了再调整,同时介质中空间电荷积累可以抑制金属表面电子发射以及介质膜大分子对发射电子存在反射效应。以上几方面综合作用,将金属表面的宏观电场降至原来的

1/εr ,从而大幅降低金属表面局部电场,减小场致发射电流j,进而提高真空击穿阈值。2. 实验设计

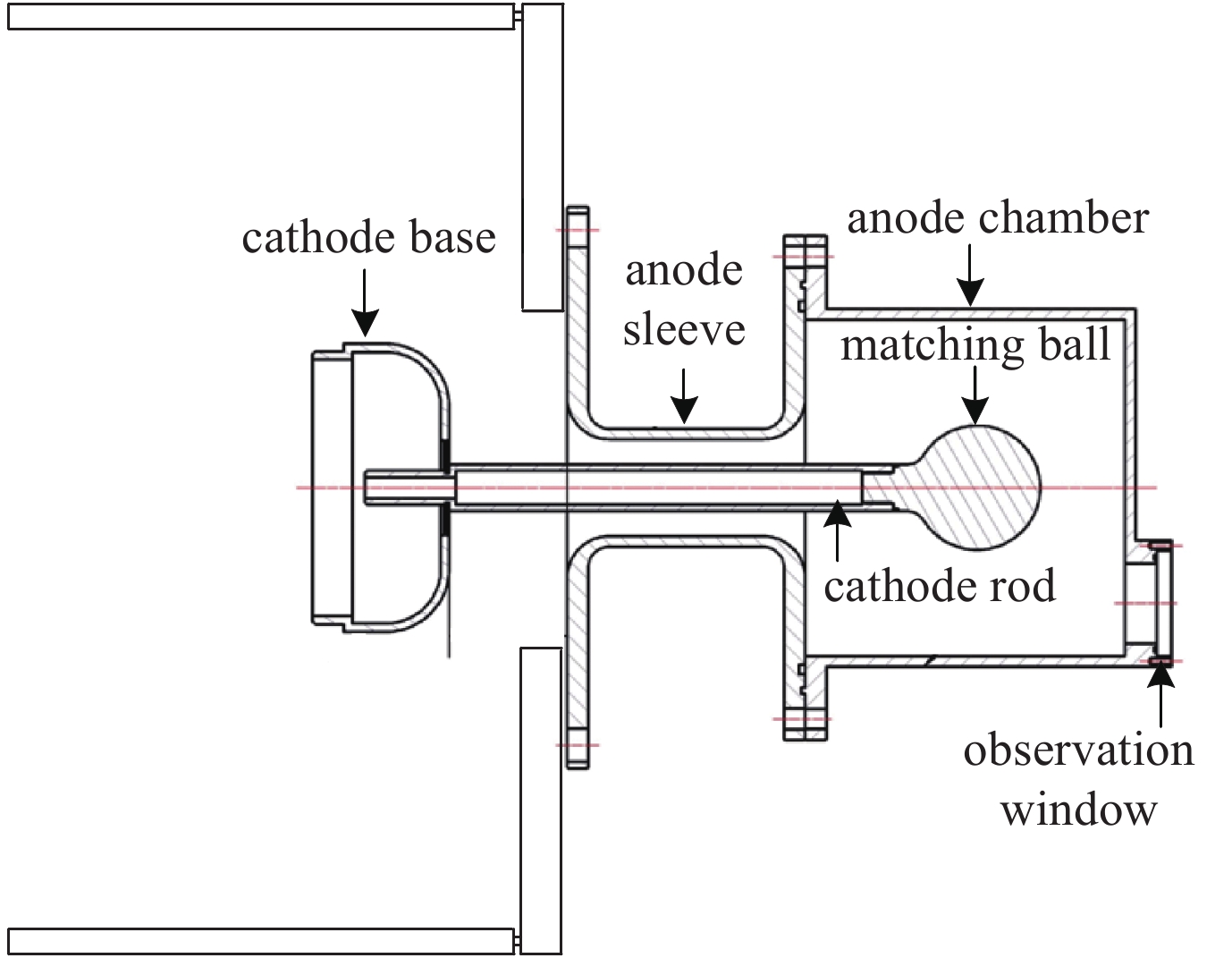

实验装置如图3所示,包括阴极底座、阴极杆、阳极筒、匹配球头、阳极腔等。阴极杆和阳极筒为同轴结构,靠近同轴结构中部的阴极杆表面电场最强,是击穿最有可能发生的位置;匹配球头用来减小阴极杆端面反射,匀化阴极杆端面场强;阳极腔端面预留了直径40 mm的观察窗,观察阴极杆在击穿过程的发光情况;实验平台基于TPG700加速器建立,该加速器的工作电压>500 kV、脉冲宽度约30 ns,可重复频率运行,电压稳定性优于5%。二极管电压通过控制主开关气压以及触发时刻进行调节。实验过程中通过更换阴极杆,可以进行不同金属材料、不同处理工艺、不同介质膜材料下的真空击穿实验研究。阴极杆为半径r=11 mm、长L=217 mm的钛合金TC4金属杆,阳极为钛合金TC4筒,一端与驱动源连接,一端与阳极腔连接。

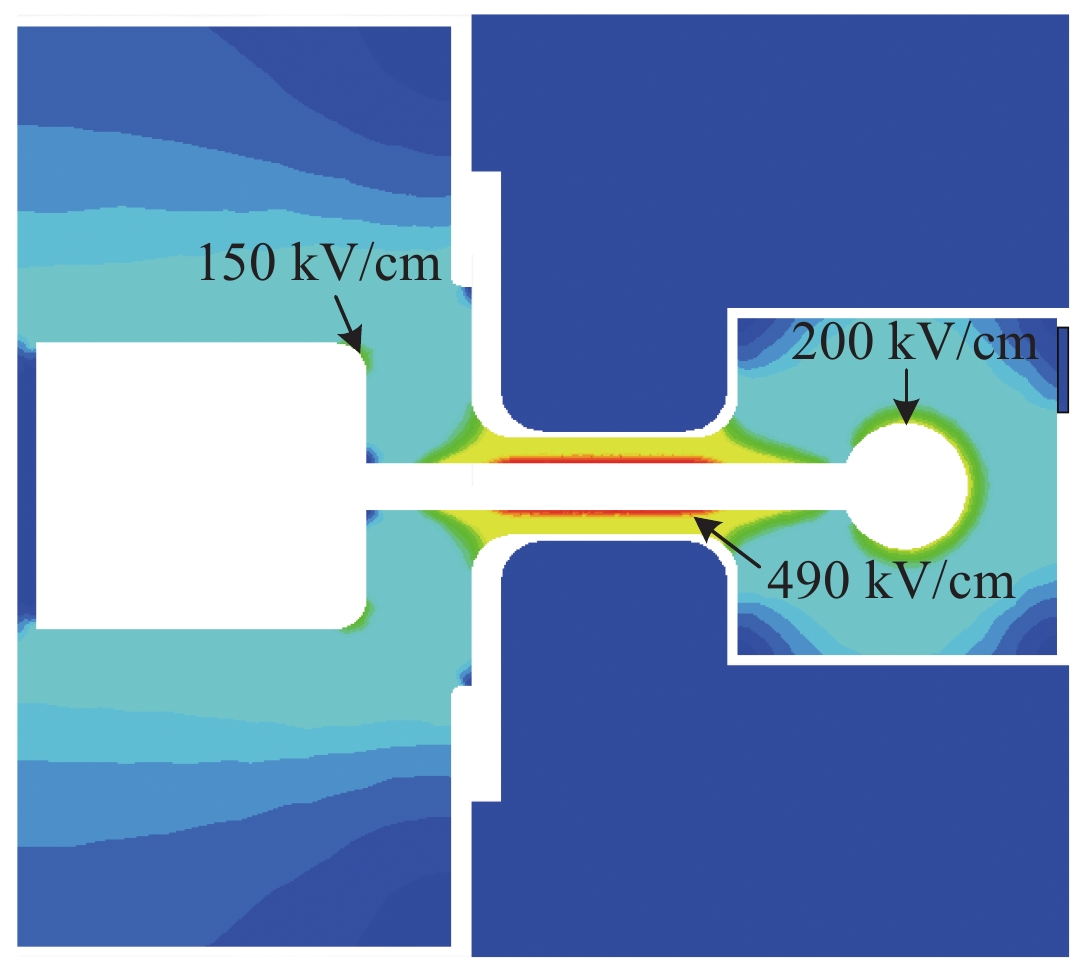

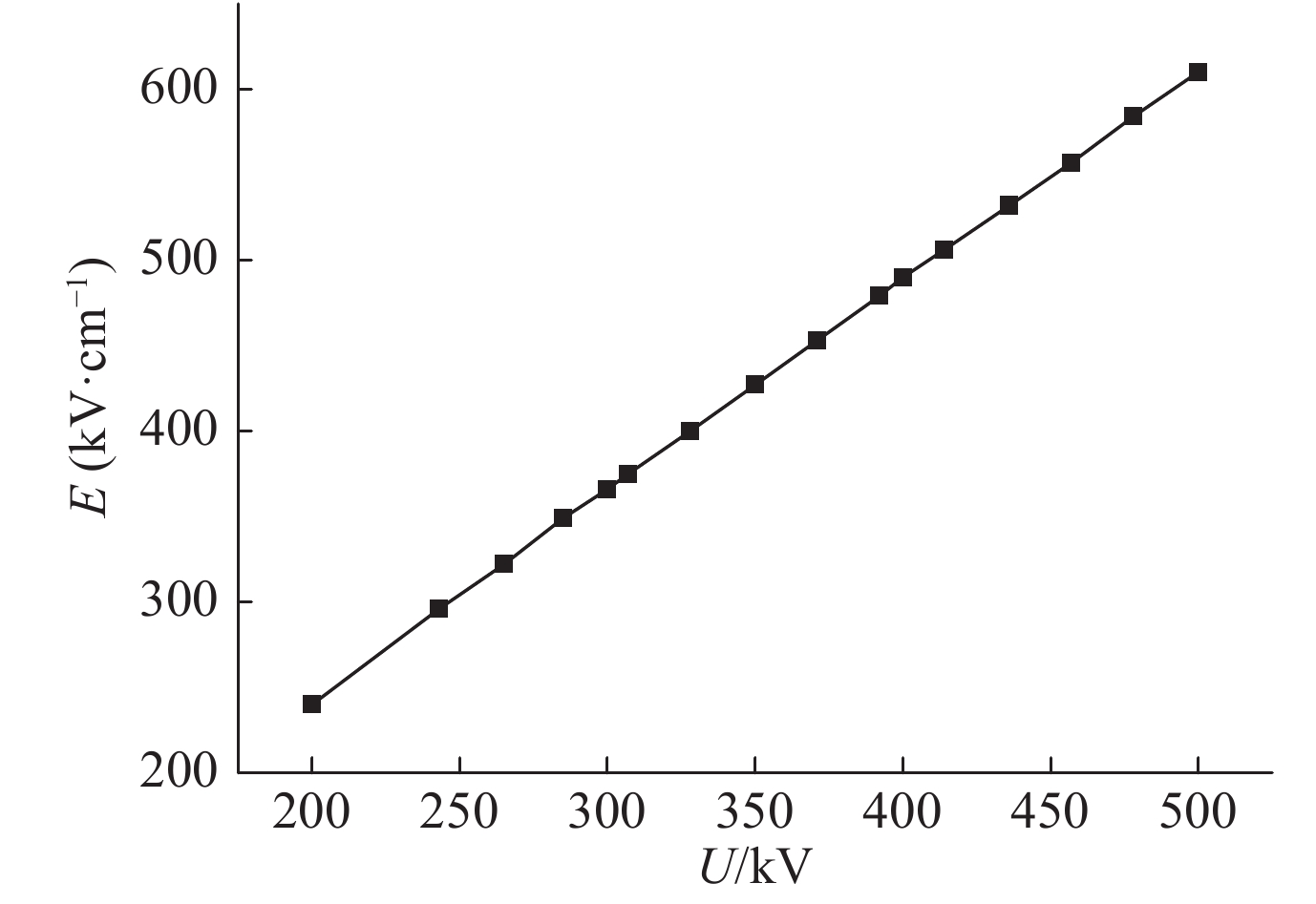

图4给出了阴极杆直径22 mm、长217 mm,阳极筒直径46 mm,真空间隙12 mm,二极管电压400 kV时,采用有限元法计算获得的实验装置各个部位的场强分布,此时阴极杆上最大电场约490 kV/cm。图5给出了不同二极管电压下阴极杆上的最大电场值,最大电场随二极管电压升高而增大。实验中通过监测二极管电压,计算获得阴极杆上的宏观电场值。

3. 实验结果及分析

由于金属表面微凸起、表面缺陷、介质夹杂、吸附气体、油污等均对真空击穿阈值有重要影响,为了尽可能排除其他因素的影响,阴极杆加工完毕后,实验前对所有阴极杆均做相同的预处理,具体步骤是:超声清洗3次、烘烤除气、封装。使用激光共聚焦扫描显微镜对阴极杆表面进行测试,测试阴极杆上5个位置的Rz,取其平均值作为该阴极杆的Rz,将处理后的阴极杆进行镀膜,并开展实验研究。实验对比了阴极杆镀4种高分子膜的真空击穿阈值。其中环氧树脂膜(ER,

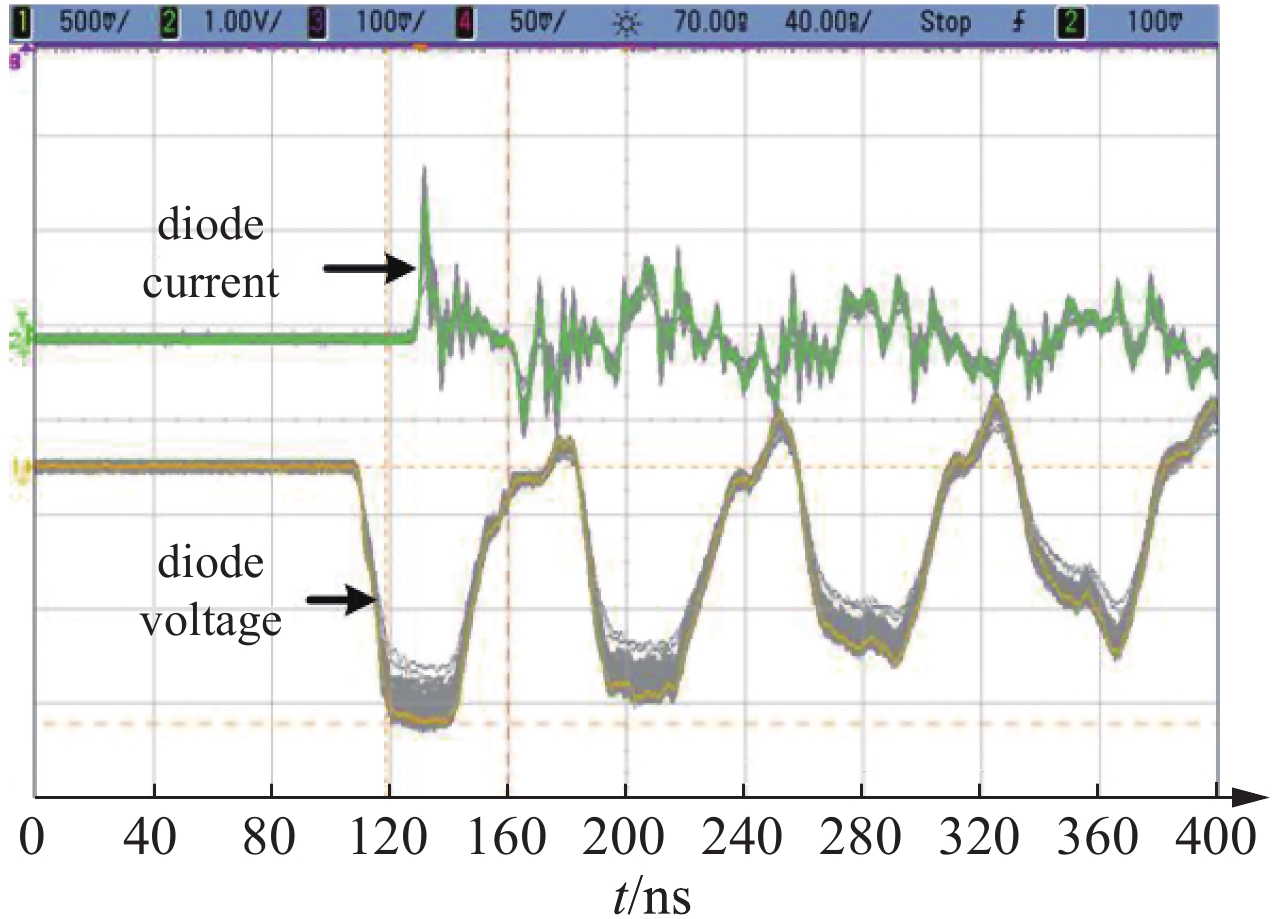

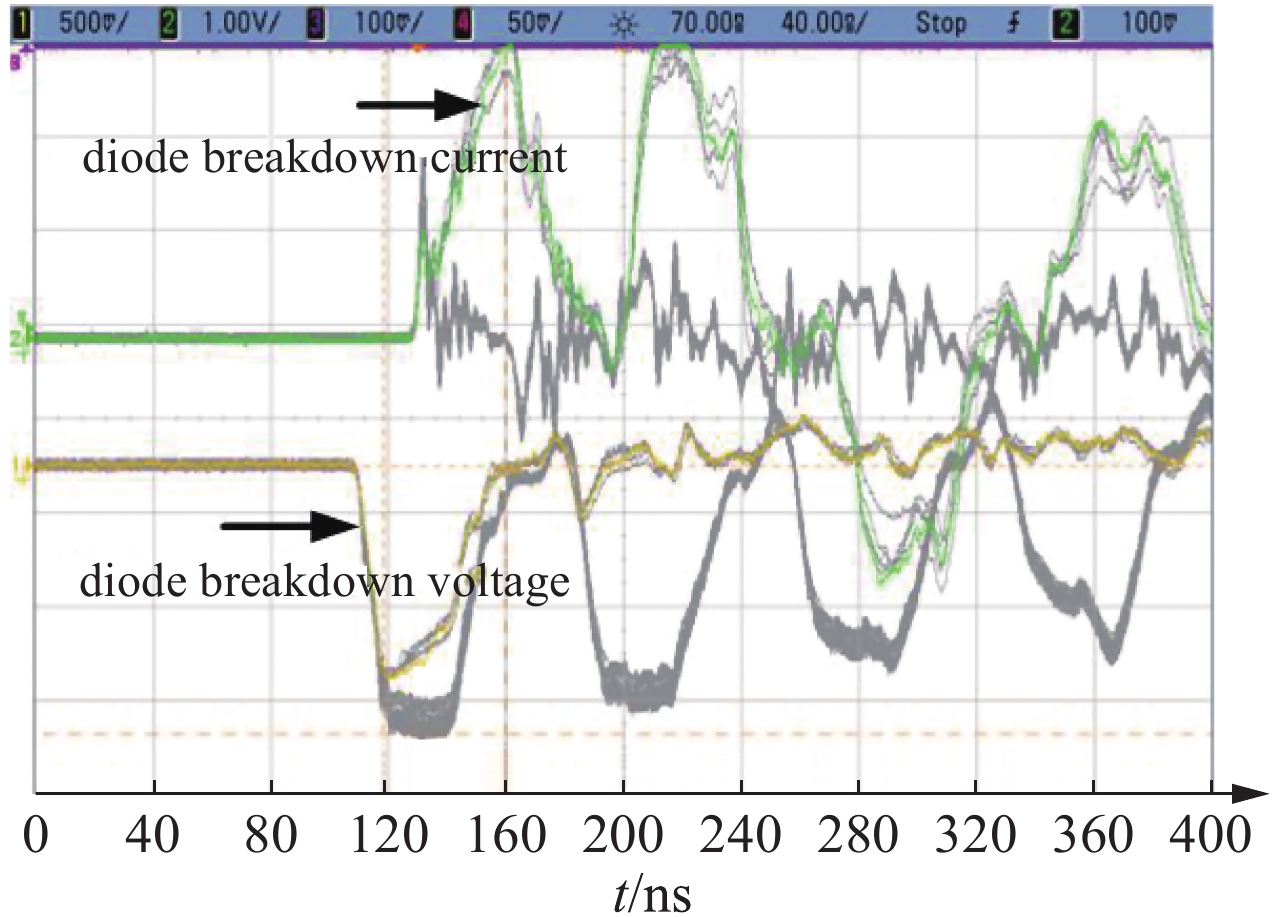

εr=3.5 )、丙烯酸膜(AC,εr=3.0 )镀在Rz=0.8 µm的TC4阴极杆上,聚酰亚胺膜(PI,εr=3.4 )、聚醚醚酮膜(PEEK,εr=3.25 )镀在Rz=0.2 µm的TC4阴极杆上。阴极杆和实验系统如图6、图7所示。由于老炼对真空击穿阈值的提高有明显好处[15],采用逐级升压法进行实验,该方法一方面保证了阴极杆足够的老炼次数,另一方面能够比较准确地确定真空击穿阈值。阴极杆安装完成后,启动真空泵组,当实验腔体的真空度优于5.0×10−3 Pa 时开始实验。二极管电压从200 kV开始,每次增加20 kV。在每个电压下,首先进行单次实验,在确认单次不发生击穿后,进行3组5 Hz,200炮的重频实验。当阴极杆上的电场强度超过400 kV/cm(二极管电压约325 kV)时,为了保证每个状态下得到充分老练,在单次实验做完后,先进行3组5 Hz,50炮的重频实验,之后再进行3组5 Hz,200炮重频实验。在以上实验过程中,任意时刻发生击穿,则停止实验。图8给出了击穿前二极管电压、电流波形。实验中通过监测二极管电流波形及幅值来判断击穿是否发生。当未发生击穿时,阴极杆上仅存在少量的发射电子,电子运动到阳极筒之后,会形成微弱的暗电流,呈周期振荡波形。如图9所示,当阴极杆上发生击穿,瞬间产生大量电子,该电子轰击阳极筒后,会形成电流,此时罗氏线圈的感应电流波形畸变、幅值增大。通过观察电流波形和幅值即可判断阴极杆是否发生击穿。首次击穿时对应的电压为击穿电压,引杆上的电场强度为击穿场强(

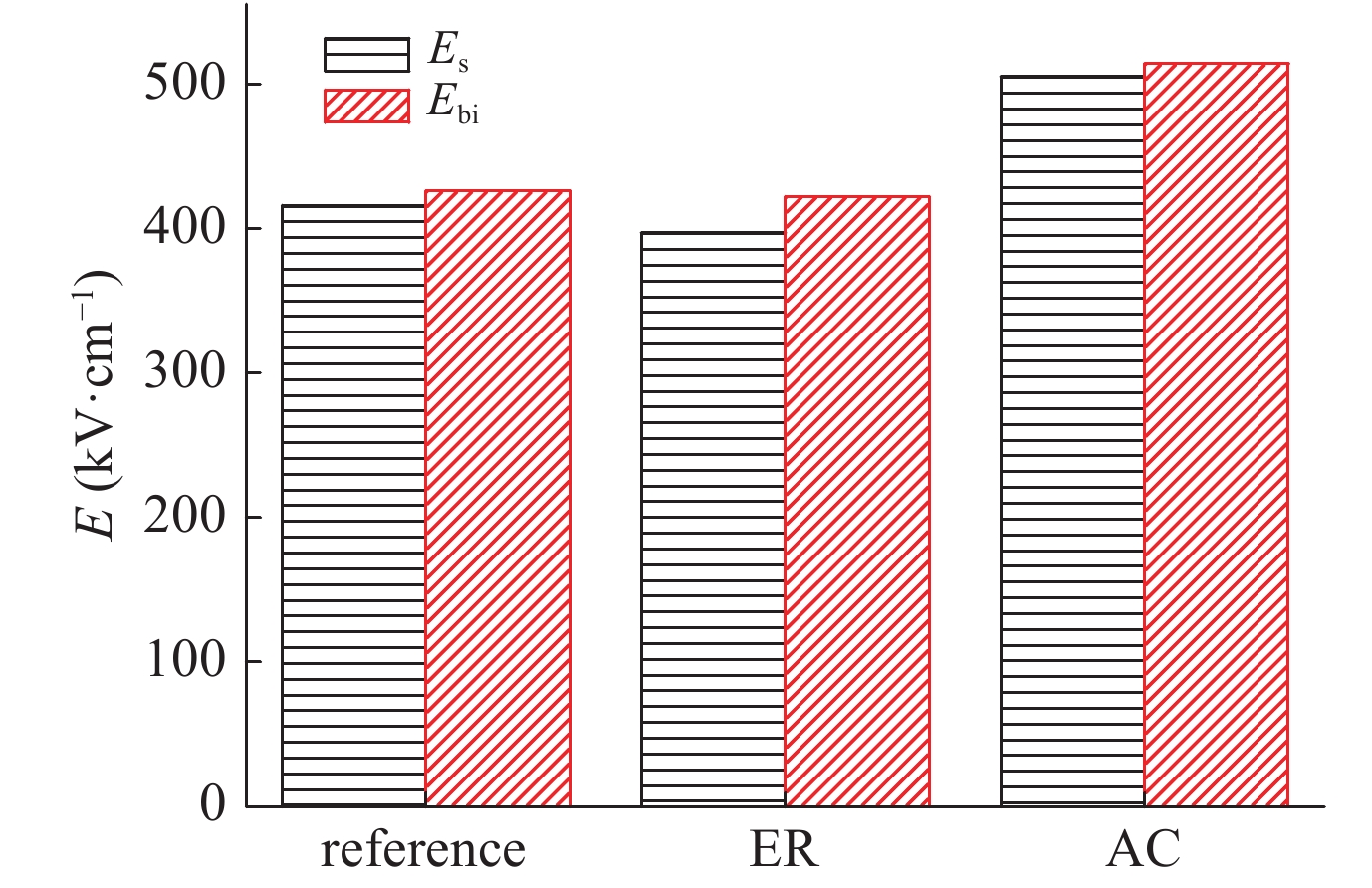

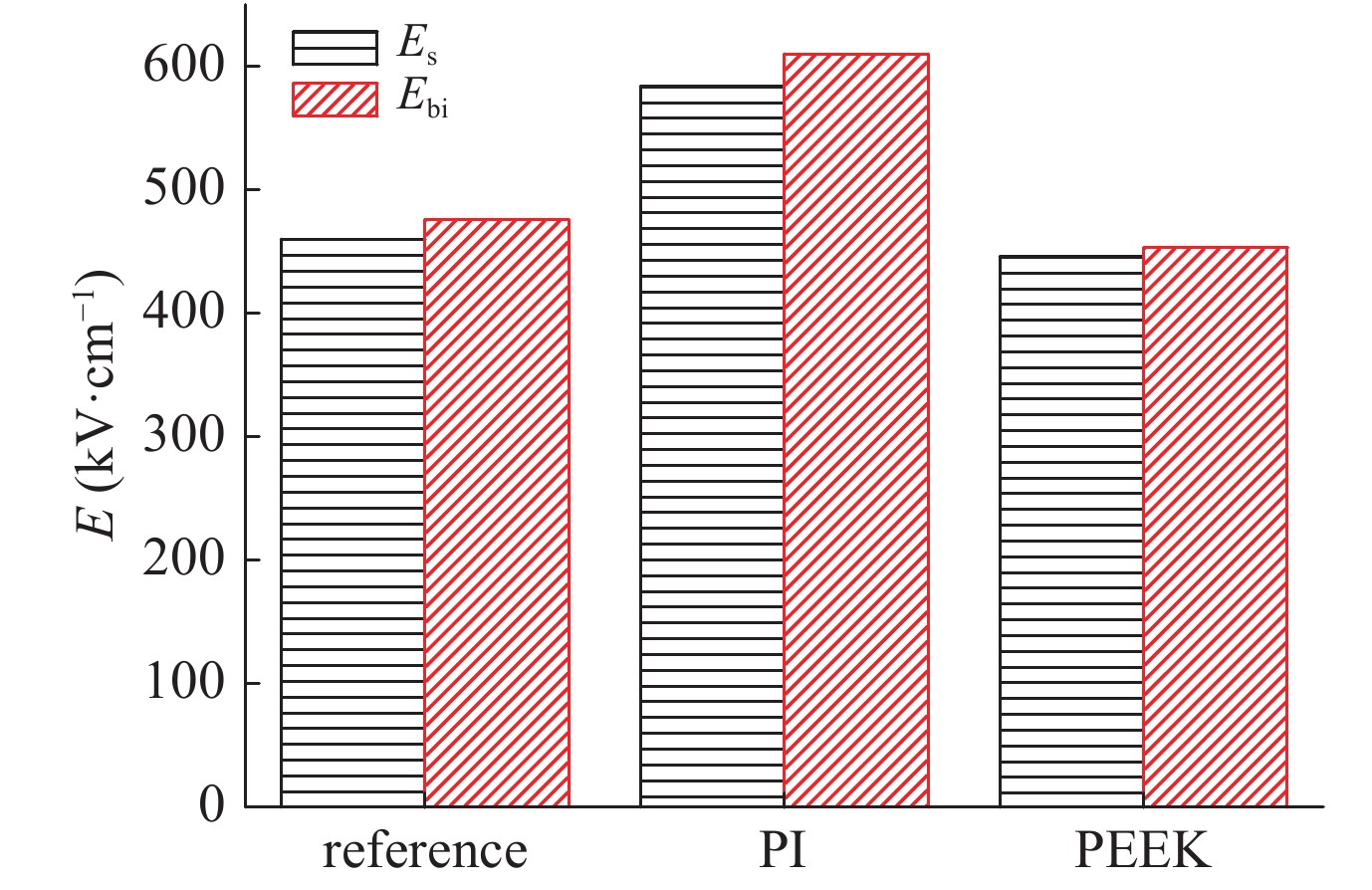

Ebi ),上一个未击穿的电场强度为该引杆的击穿阈值(Es )。图10给出了在Rz=0.8 µm的TC4阴极杆上镀环氧树脂膜(ER)、丙烯酸膜(AC)的击穿场强(

Ebi )和击穿阈值(Es )。与不镀膜阴极杆相比,镀丙烯酸膜后阴极杆的击穿场强为514 kV/cm,提高了20.6%,击穿阈值约505 kV/cm,镀环氧树脂膜后阴极杆的击穿场强为422 kV/cm,降低了1%。图11给出了在Rz=0.2 µm的钛合金阴极杆上镀聚酰亚胺膜(PI)、聚醚醚酮膜(PEEK)的击穿场强(Ebi )和击穿阈值(Es )。与不镀膜阴极杆相比,镀聚酰亚胺膜后阴极杆的击穿场强为610 kV/cm,提高了28.1%,击穿阈值约584 kV/cm,镀聚醚醚酮膜后,阴极杆的击穿场强为453 kV/cm,降低了4.8%。镀环氧树脂膜和聚醚醚酮膜后,击穿阈值与金属裸杆接近或者出现下降,可能原因是在镀环氧树脂和聚醚醚酮膜过程中工艺存在缺陷或操作不规范,导致介质膜内存在气泡、杂质等缺陷,引起介质膜内某区域场增强,导致真空击穿阈值降低。4. 结 论

本文建立了金属杆真空间隙击穿实验平台,研究了不同介质膜下的真空击穿阈值,得到以下结论:真空环境下,通过给金属表面镀30~60 µm的高分子膜,可以有效提高金属表面的真空击穿阈值;在脉冲宽度约30 ns脉冲下,金属杆表面镀丙烯酸膜后,击穿场强提高了20.6%,击穿阈值约505 kV/cm,镀聚酰亚胺膜后阴极杆的击穿场强提高了28.1%,击穿阈值约584 kV/cm。通过在金属表面镀有机大分子膜,金属表面在纳秒脉冲下的击穿场强有明显提高。但是由于实验条件和工艺限制,未进行大样本量的重复实验,未对膜的厚度进行精确控制,无法准确评估膜厚与击穿场强之间的对应关系,而对膜材料的选择也仅局限在4种常用的有机大分子膜上,后期需要进一步加强理论分析和实验研究。

-

表 1 激光光斑形状精度实验表

Table 1. Experimental scheme of laser spot size accuracy test table

exposure time/s current/A 0.1 0.05 0.2 0.10 0.3 0.15 0.4 0.20 0.5 0.25 0.6 0.30 表 2 激光功率、搭接率对熔道影响

Table 2. Influence of laser power and overlap rate on track

current/A 53.8% 46.1% 38.4% 30.7% 23% 1

2

3

4

表 3 圆环成形实验结果

Table 3. Experimental results of circular ring forming

current/A 92.3% 53.8% 46.1% 38.4% 2

3

4

5

6

表 4 成形角度实验结果

Table 4. Experimenta results of forming sharp angle

current/A 92.3% 53.8% 46.1% 38.4% 1

2

3

4

5

6

表 5 线框成形实验

Table 5. Results of wireframe forming experiments

current/A 92.3% 53.8% 46.1% 38.4% 6

7

8

zero-order diffraction light spot

-

[1] Yap C Y, Chua C K, Dong Z L, et al. Review of selective laser melting: Materials and applications[J]. Applied Physics Reviews, 2015, 2: 041101. doi: 10.1063/1.4935926 [2] Zavala-Arredondo M, Boone N, Willmott J, et al. Laser diode area melting for high speed additive manufacturing of metallic components[J]. Materials & Design, 2017, 117: 305-315. [3] Matthews M J, Guss G, Drachenberg D R, et al. Diode-based additive manufacturing of metals using an optically-addressable light valve[J]. Optics express, 2017, 25(10): 11788-11800. doi: 10.1364/OE.25.011788 [4] Zavala-Arredondo M, Groom K M, Mumtaz K. Diode area melting single-layer parametric analysis of 316L stainless steel powder[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(5): 2563-2576. [5] 王晨光, 沈显峰, 王国伟, 等. 金属面曝光选区激光熔化原理装置及试验研究[J]. 强激光与粒子束, 2021, 33:029001. (Wang Chenguang, Shen Xianfeng, Wang Guowei, et al. Principle device and experimental research of surface exposure selective laser melting for metal powder[J]. Power Laser and Particle Beams, 2021, 33: 029001 [6] Kamarudin K, Wahab M S, Raus A A, et al. Benchmarking of dimensional accuracy and surface roughness for AlSi10Mg part by selective laser melting (SLM)[C]//American Institute of Physics Conference Series. 2017. [7] 杨雄文. 激光选区熔化成型件尺寸精度研究及在免组装机构直接制造中的应用[D]. 华南理工大学, 2015.Yang Xiongwen. Study on dimensional accuracy of parts manufactured by selective laser melting and its application in manufacturing non-assembly mechanisms directly[D]. South China University of Technology, 2015 [8] 陈光霞, 王泽敏, 关凯, 等. 工艺参数对SLM激光快速成型件表面粗糙度的影响[J]. 制造技术与机床, 2009(12):86-89. (Chen Guangxia, Wang Zemin, Guan Kai, et al. Effects of parameters on surface roughness of samples by selective laser melting[J]. Manufacturing Technology & Machine Tool, 2009(12): 86-89 doi: 10.3969/j.issn.1005-2402.2009.12.029 [9] Zhao Yu, Yu Tianbiao, Sun Jiayu, et al. Effect of laser cladding on forming microhardness and tensile strength of YCF101 alloy powder in the different full lap joint modes[J]. Journal of Alloys and Compounds, 2020, 820: 150230. doi: 10.1016/j.jallcom.2019.04.046 [10] Presotto A G C, Barão V A R, Bhering C L B, et al. Dimensional precision of implant-supported frameworks fabricated by 3D printing[J]. The Journal of Prosthetic Dentistry, 2019, 122(1): 38-45. doi: 10.1016/j.prosdent.2019.01.019 [11] Lin Liu, Li Lin, Zhao Zhu, et al. A remote laser focusing system with spatial light modulator[J]. Computer Communications, 2020, 154: 92-98. doi: 10.1016/j.comcom.2020.01.075 [12] 祁斌, 刘玉德, 石文天, 等. 脉冲式激光选区熔化成形搭接率的研究[J]. 激光技术, 2018, 42(3):311-317. (Qi Bin, Liu Yude, Shi Wentian, et al. Study on overlap ratio of pulse laser selective melting forming[J]. Laser Technology, 2018, 42(3): 311-317 [13] Uhlmann Eckart, Saber Yassin. Conceptualization of a measurement procedure for determination of characteristic properties of SLM produced parts by means of computed tomography[J]. Procedia Manufacturing, 2020, 47: 1016-1022. doi: 10.1016/j.promfg.2020.04.312 [14] Guo Meng, Gu Dongdong, Xi Lixia, et al. Formation of scanning tracks during selective laser melting (SLM) of pure tungsten powder: Morphology, geometric features and forming mechanisms[J]. International Journal of Refractory Metals and Hard Materials, 2018, 79: 37-46. [15] Liu Ning, Yang Chao. The elimination of zero-order diffraction of 10.6 μm infrared digital holography[J]. Infrared Physics and Technology, 2017, 82: 133-139. doi: 10.1016/j.infrared.2017.03.010 [16] Yurlov V, Lapchuk A, Sang K Y, et al. A study of image contrast restriction in displays using diffractive spatial light modulators[J]. Displays, 2010, 31(1): 15-24. doi: 10.1016/j.displa.2009.09.005 [17] Weiner A M. Femtosecond pulse shaping using spatial light modulators[J]. Review of Scientific Instruments, 2000, 71(5): 1929-1960. doi: 10.1063/1.1150614 [18] Li Nannan, Wang Di, Liu Chao, et al. Large-size holographic display method based on effective utilization of two spatial light modulators[J]. Optics Communications, 2019, 453: 124311. doi: 10.1016/j.optcom.2019.07.073 [19] Moreno I, Gutierrez B K, Sánchez-López M M, et al. Diffraction efficiency of stepped gratings using high phase-modulation spatial light modulators[J]. Optics and Lasers in Engineering, 2019, 126: 105910. [20] Li Sensen, Lu Zhiwei, Wang Yulei, et al. Spatial beam shaping for high-power frequency tripling lasers based on a liquid crystal spatial light modulator[J]. Optics Communications, 2016, 367: 181-185. doi: 10.1016/j.optcom.2016.01.050 [21] Wischeropp T M, Emmelmann C, Brandt M, et al. Measurement of actual powder layer height and packing density in a single layer in selective laser melting[J]. Additive Manufacturing, 2019, 28: 176-183. doi: 10.1016/j.addma.2019.04.019 期刊类型引用(0)

其他类型引用(2)

-

下载:

下载:

下载:

下载: