Simulation and experimental verification of thermal expansion of metal and glass cementing bodies

-

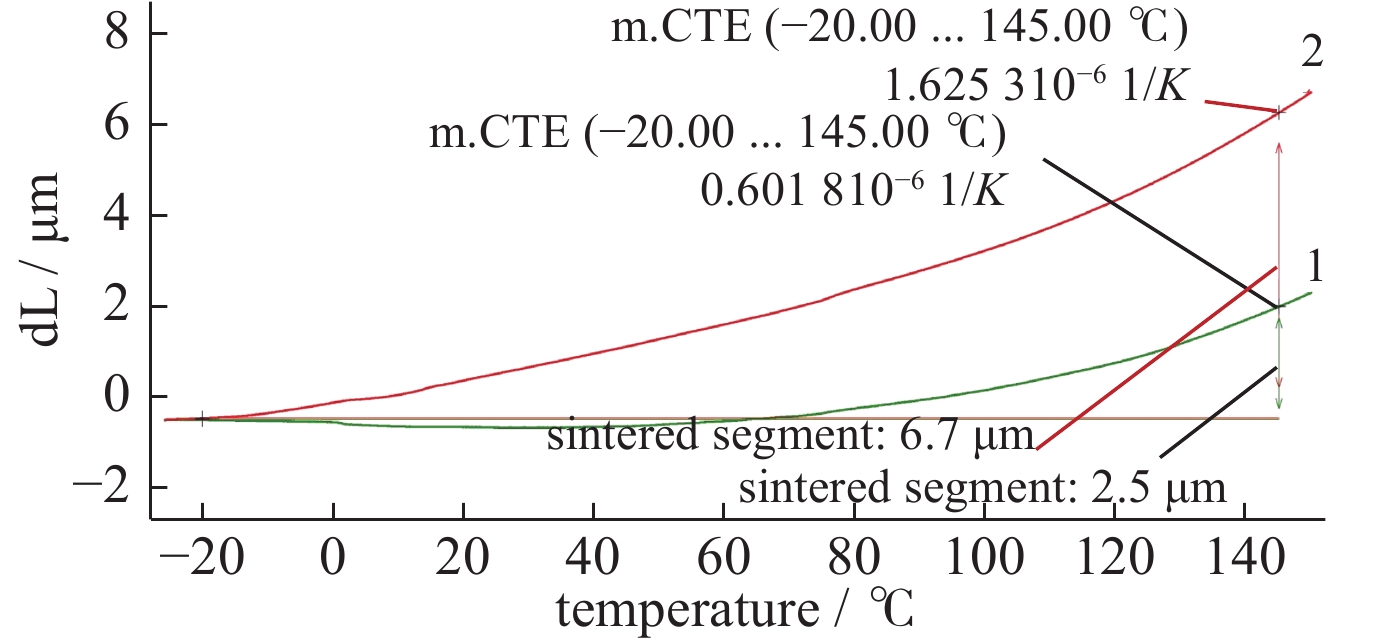

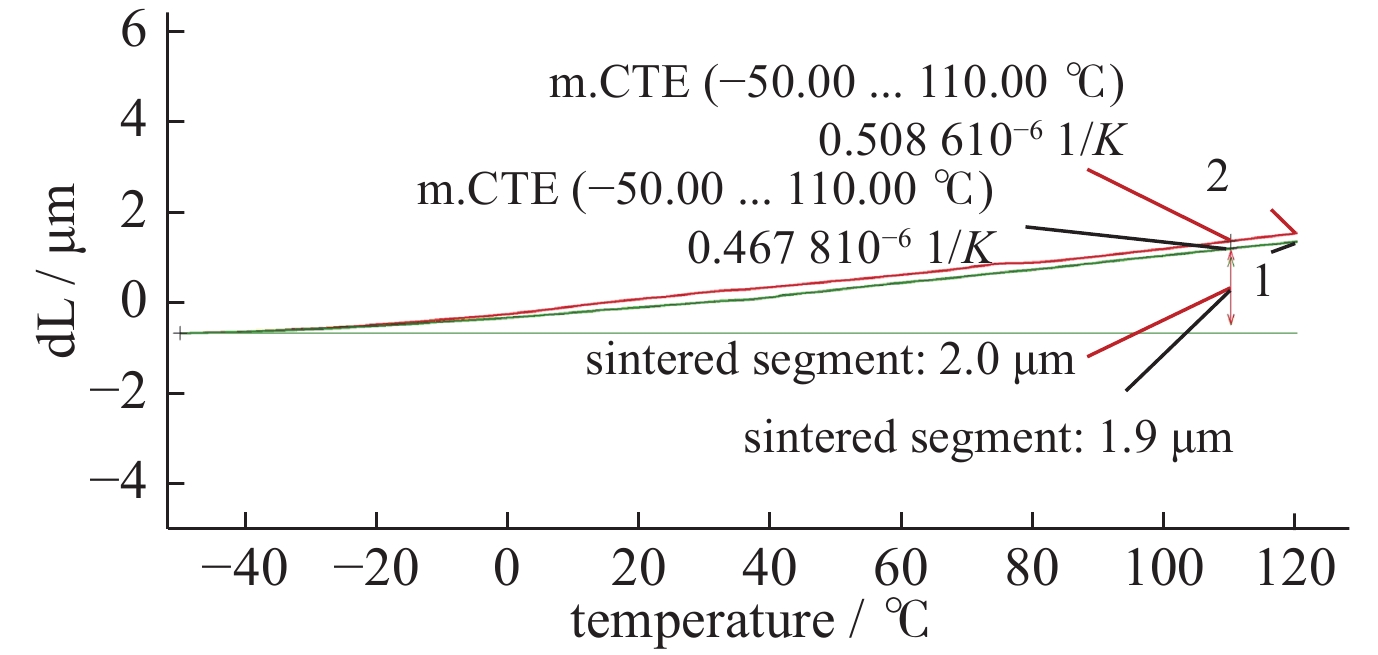

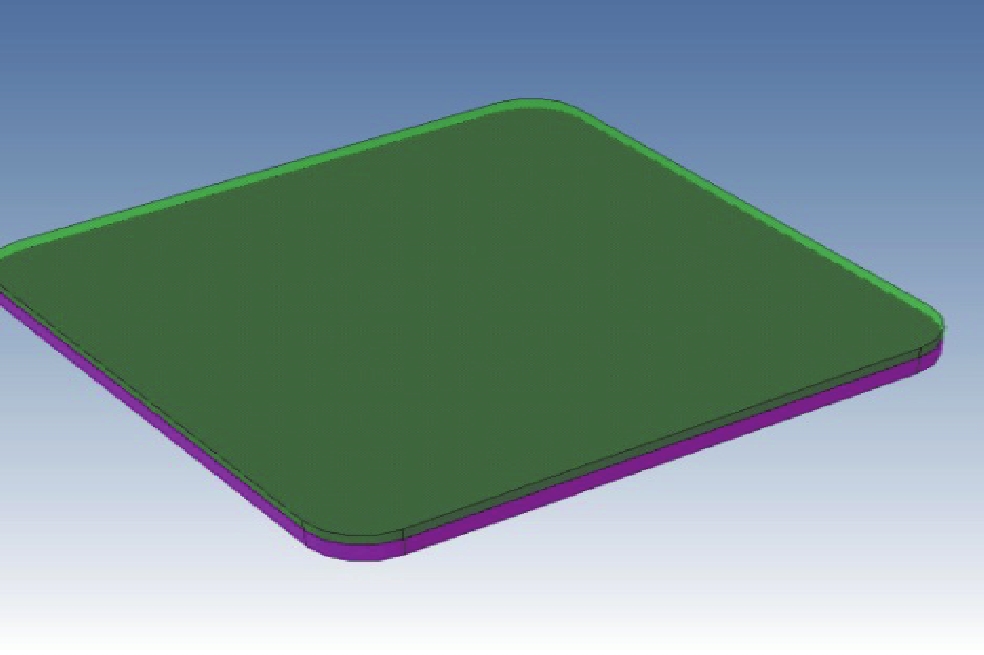

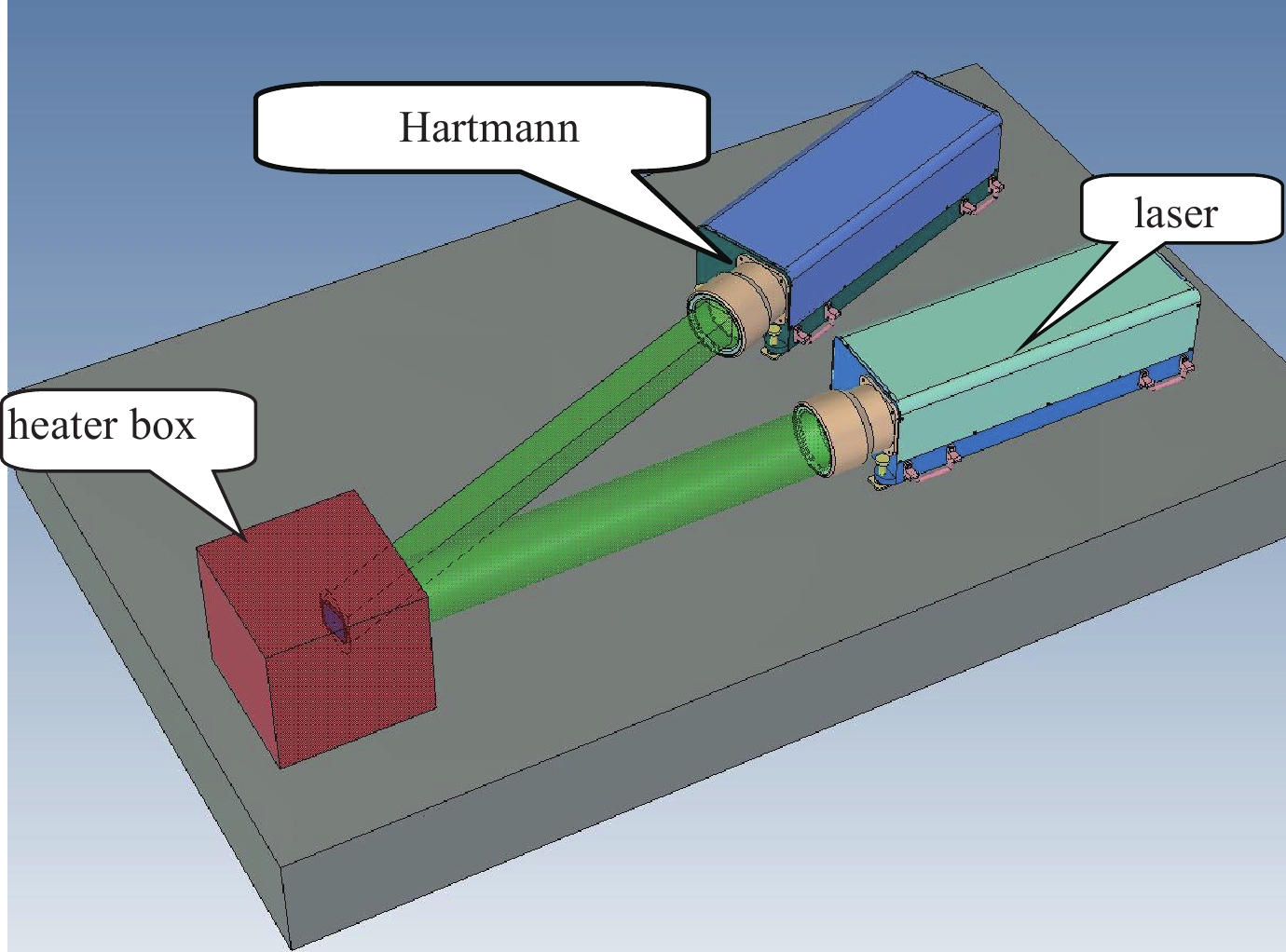

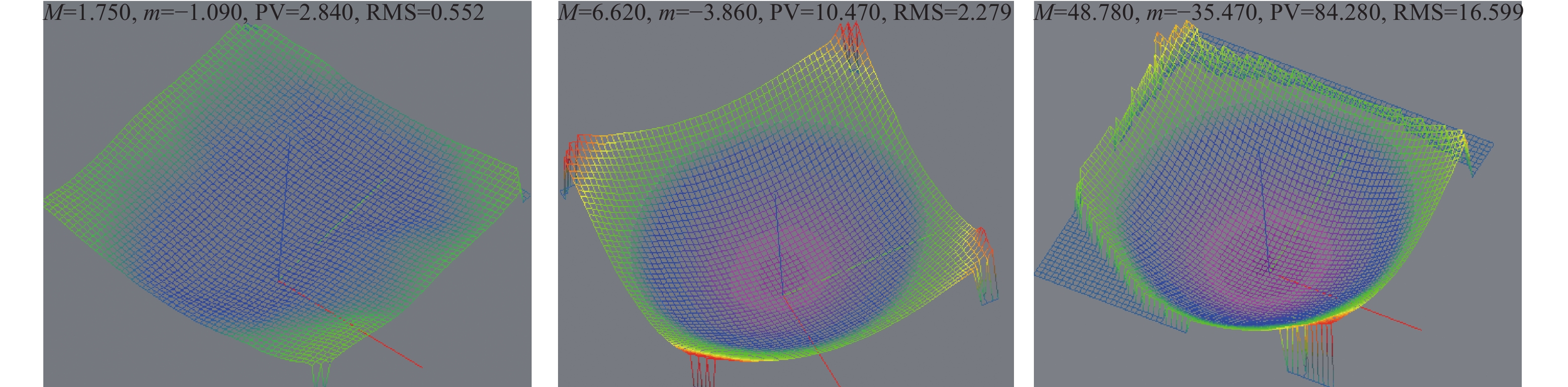

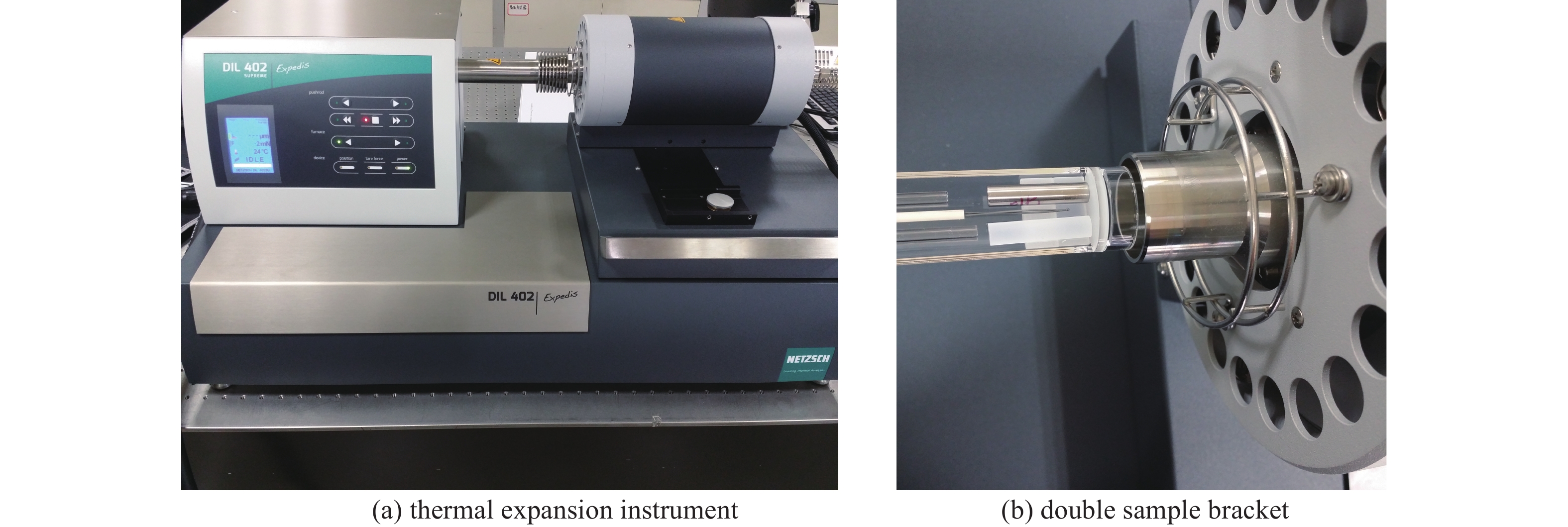

摘要: 仿真分析了热膨胀系数不同的金属和玻璃胶合体在不同温度下的形变,同时使用热膨胀仪测试了不同金属的热膨胀系数,随后,将热膨胀系数不同的金属分别与相同材料的玻璃进行胶合,最后将胶合体置于半封闭空间并对其整体进行加热,采用哈特曼波前测试系统测试胶合体的形变。结果表明,胶合体的仿真数据和实验数据基本吻合。该仿真与实验结果,对不同材料属性的胶合体在热膨胀匹配设计方面具有一定的指导意义。Abstract: The stress of different adhesive bodies were simulated and analyzed at different temperature, and the thermal expansion coefficient of different metals were tested by the Thermal Expansion Instrument. Then, the metals with different thermal expansion coefficient were bonded to the glass separately, then the adhesive bodies were heated in a semi-enclosed space and their deformation were measured by Hartmann. The results show that the simulation data of the adhesive bodies agree well with the experiment data. It can be used to guide the design of thermal expansion matching for different attributes materials.

-

Key words:

- thermal expansion coefficient /

- adhesive body /

- hartmann

-

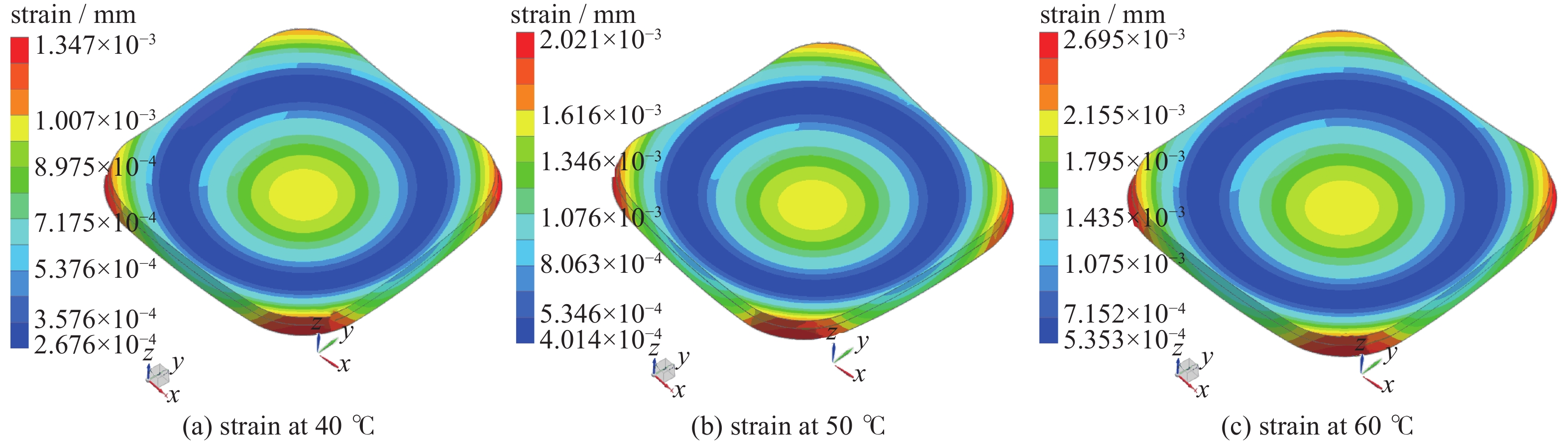

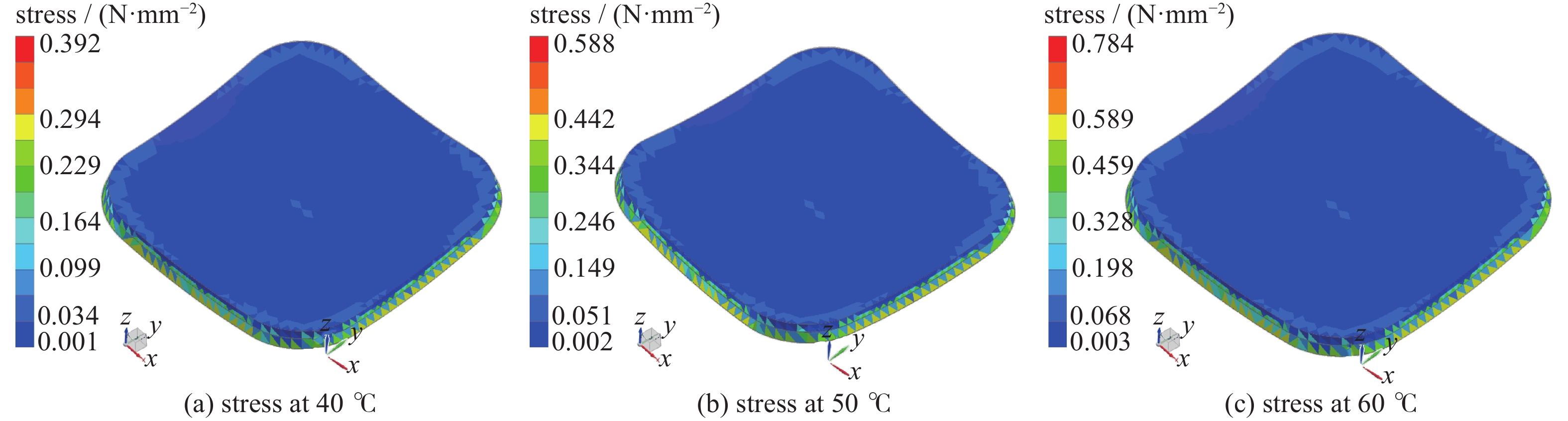

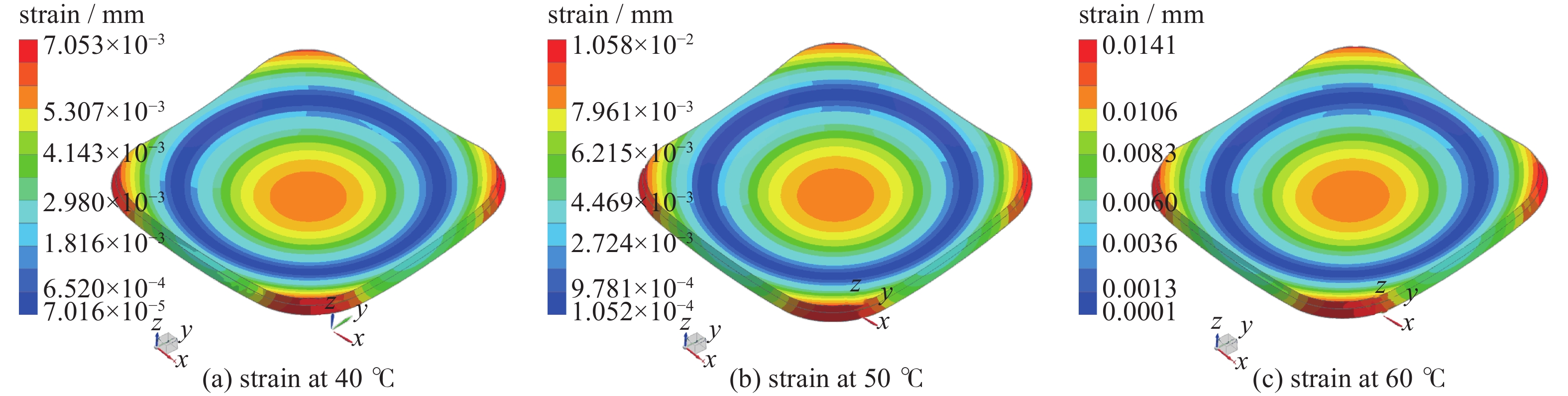

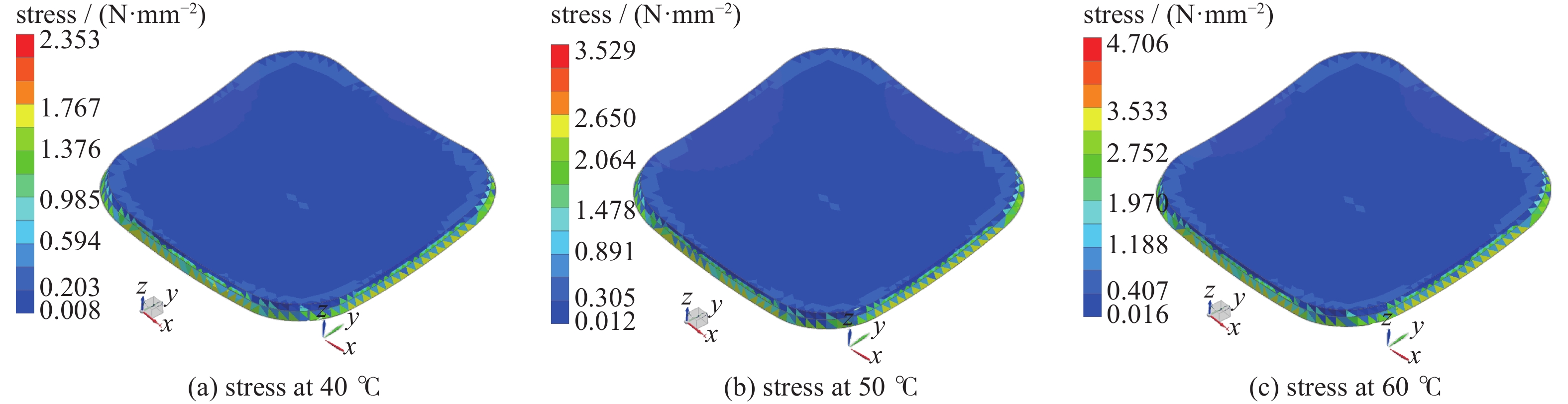

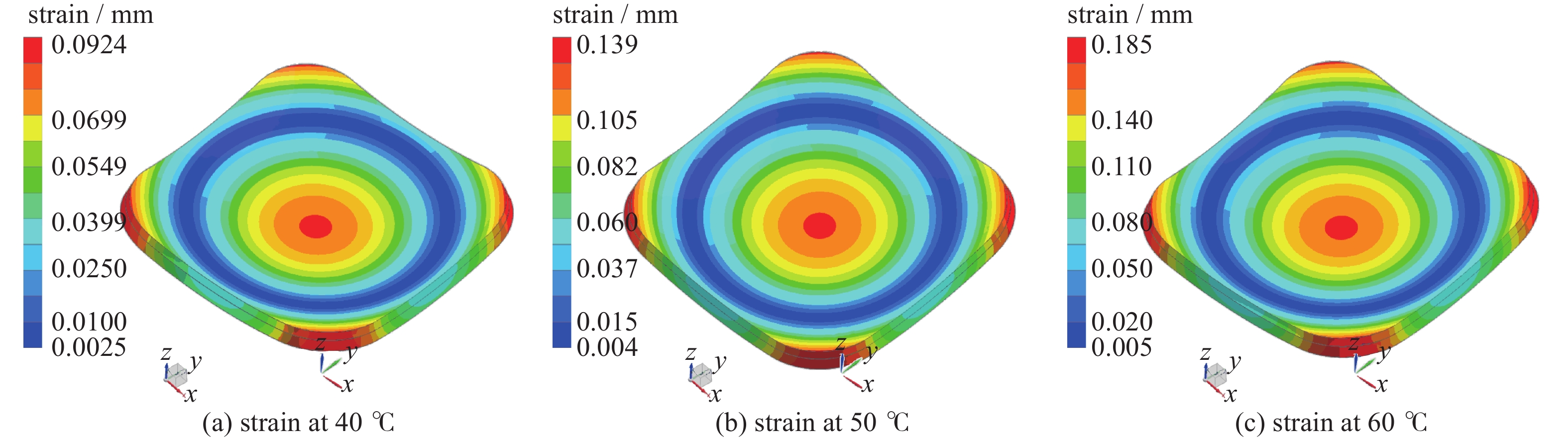

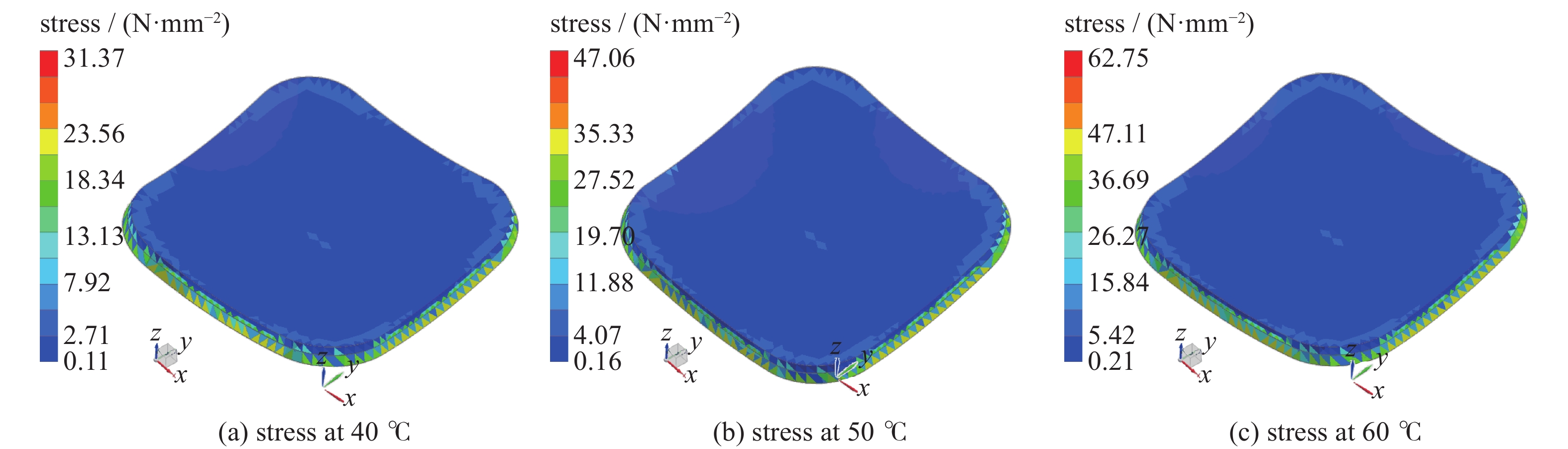

表 1 三种金属和玻璃材料在40,50,60 ℃时的应力和应变汇总表

Table 1. Strain and stress of the adhesive bodies at 40,50,60 ℃

No. temperature/℃ strain/μm stress/MPa metal 1+ glass metal 2+ glass metal 3+ glass metal 1+ glass metal 2+ glass metal 3+ glass 1 40 1.35 7.05 92.4 0.39 2.39 31.37 2 50 2.02 10.58 139 0.59 3.53 47.06 3 60 2.69 14.1 185 0.78 4.71 62.75 -

[1] 何峰, 黄震, 宋培煜, 等. BaO对高膨胀光学玻璃结构和性能的影响研究[J]. 武汉理工大学学报, 2015, 37(7):5-8. (He Feng, Huang Zhen, Song Peiyu, et al. Effect of BaO structure and properties of high expansion optical glass. Journal of Wuhan University of Technology, 2015, 37(7): 5-8 [2] 安汝平, 李旭东, 张赋, 等. 层合结构复合材料热膨胀系数的有限元计算[J]. 塑料, 2013, 42(6):80-82. (An Ruping, Li Xudong, Zhang Fu, et al. Finite element calculation on theraml expansion coefficient of laminated composite. Plastics, 2013, 42(6): 80-82 doi: 10.3969/j.issn.1001-3539.2013.06.018 [3] 许军锋, 郑超, 杨伟, 等. Ge-Se-Sb玻璃的热膨胀分析[J]. 西安工业大学学报, 2016, 36(10):816-821. (Xu Junfeng, Zheng Chao, Yang Wei, et al. Analysis of thermal expansion of Ge-Se-Sb chalcogenide glass. Journal of Xi′an Technological University, 2016, 36(10): 816-821 [4] 董为勇, 倪嘉, 吴可凡, 等. 玻璃与金属焊接残余应力有限元模型模拟计算分析[J]. 建材世界, 2016, 37(3):35-39. (Dong Weiyong, Ni Jia, Wu Kefan, et al. Calculation and analysis about welding residual stress in glass-to-metal by finite element model. The World of Building Materials, 2016, 37(3): 35-39 [5] 董丽宁, 王江, 陈钢, 等. 超高功率短脉冲作用下薄壁金属的热特性分析[J]. 强激光与粒子束, 2015, 27:071003. (Dong Lining, Wang Jiang, Chen Gang, et al. Thermal analysis of thin-wall metal under high-power short-pulsed heating. High Power Laser and Particle Beams, 2015, 27: 071003 [6] 李卓然, 徐晓龙. 玻璃与金属连接技术研究进展[J]. 失效分析与预防, 2013, 8(2):123-130. (Li Zhuoran, Xu Xiaolong. Revew of bonding technology of glass to metal. Failure Analysis and Preventioin, 2013, 8(2): 123-130 doi: 10.3969/j.issn.1673-6214.2013.02.013 [7] 陈思颖, 黄晨光, 陈捷, 等. 用电子散斑干涉法测量材料热膨胀系数[J]. 强激光与粒子束, 2004, 16(6):681-684. (Chen Siying, Huang Chenguang, Chen Jie, et al. Application of electroinc speckle pattern interferometry in thermal expansion coeffcient measurements. Higt Power Laser and Particle Beams, 2004, 16(6): 681-684 [8] Overend M, Jin Q Warson J. The selectioin and performance of adhesives for a steel-glass connection[J]. International Journal of Adhesion and Adhesives, 2011, 31(7): 587-5978. doi: 10.1016/j.ijadhadh.2011.06.001 [9] 王玺, 方晓东. K9玻璃在脉冲CO2激光作用下的热应力分析[J]. 强激光与粒子束, 2014, 26:051006. (Wang Xi, Fang Xiaodong. Analysis of thermal stress in K9 glass irradiated by pulsed CO2 laser. High Power Laser and Particle Beams, 2014, 26: 051006 [10] 肖晓芳, 陈丽梅, 程敏熙. 测量玻璃热膨胀系数和折射率温度系数实验[J]. 实验室研究及探索, 2010, 29(4):24-26. (Xiao Xiaofang, Chen Limei, Cheng Minxi. Experiment of measuring the thermal expansion coefficient and the coefficient of class refraction index aginst temperature. Research and Exploration in Laboratory, 2010, 29(4): 24-26 [11] 李娟, 郭杰, 田野. 高性能环氧树脂研究进展[J]. 热固性树脂, 2017, 32(1):59-65. (Li Juan, Guo Jie, Tian Ye. Research progress of epoxy resins with high performance. Thermosetting Resin, 2017, 32(1): 59-65 [12] 韩建宝, 江长春, 张聪越, 等. 光学系统透镜热形变特性仿真研究[J]. 光学技术, 2013, 39(1):19-22. (Han Jianbao, Jiang Changchun, Zhang Congyue, at al. Research on heat deformation properties of optical system lenses. Optical Technique, 2013, 39(1): 19-22 [13] 王玺, 方晓东. 准分子材料激光辐照K9玻璃的热力效应分析[J]. 强激光与粒子束, 2016, 28:041002. (Wang Xi, Fang Xiaodong. Thermal and mechanical damage in K9 glass irradiated by KrF excimer laser. High Power Laser and Particle Beams, 2016, 28: 041002 [14] 黄江, 师文庆, 谢玉萍, 等. 激光作用于金属材料瞬态温度场的数值模拟[J]. 强激光与粒子束, 2018, 30:029001. (Huang Jiang, Shi Wenqing, Xie Yuping, et al. Numerical simulation of transient temperature field under the interaction between laser and metal materials. High Power Laser and Particle Beams, 2018, 30: 029001 [15] 刘博洋, 刘武华, 叶丰. La55 Al25 Ni10 Cu10金属玻璃的热膨胀性能研究金属玻璃的热膨胀性能研究[J]. 轻金属, 2013, 7:57-60. (Liu Boyang, Liu Wuhua, Ye Feng. Thermal expansion of La55 Al25 Ni10 Cu10 bulk metallic glass. Light Metals, 2013, 7: 57-60 [16] 刘琳, 王圣来, 刘光霞, 等. 大尺寸KDP/DKDP晶体热膨胀系数研究[J]. 人工晶体学报, 2015, 44(6):1443-1447. (Liu Lin, Wang Shenglai, Liu Guangxia, et al. Research on thermal expansion coefficient of large-aperture KDP/DKDP crystals. Journal of synthetic crystals, 2015, 44(6): 1443-1447 doi: 10.3969/j.issn.1000-985X.2015.06.004 -

下载:

下载: