| [1] |

Walker T W, Guenther A H, Nielsen P E. Pulsed laser-induced damage to thin-film optical coatings—Part I: Experimental[J]. IEEE Journal of Quantum Electronics, 1981, 17(10): 2041-2052. doi: 10.1109/JQE.1981.1070662

|

| [2] |

项震, 聂传继, 葛剑虹, 等. 光学元件亚表面缺陷结构的蚀刻消除[J]. 强激光与粒子束, 2007, 19(3):373-376. (Xiang Zhen, Nie Chuanji, Ge Jianhong, et al. Eliminating of subsurface damage structure[J]. High Power Laser and Particle Beams, 2007, 19(3): 373-376

|

| [3] |

蒋勇. 熔石英光学元件表面损伤修复的理论和实验研究[D]. 成都: 电子科技大学, 2012: 34-42.Jiang Yong. Theoretical and experimental studies on surface damage repair of fused silica optical components. Chengdu: University of Electronic Science and Technology of China, 2012: 34-42

|

| [4] |

江修娥, 王斌, 刘剑, 等. 激光脉宽对光学薄膜元件热损伤的影响[J]. 激光与红外, 2017, 47(1):32-37. (Jiang Xiue, Wang Bin, Liu Jian, et al. Effect of pulse durations on laser thermal damage of optical thin films[J]. Laser & Infrared, 2017, 47(1): 32-37 doi: 10.3969/j.issn.1001-5078.2017.01.006

|

| [5] |

Bloembergen N. Role of cracks, pores, and absorbing inclusions on laser induced damage threshold at surfaces of transparent dielectrics[J]. Applied Optics, 1973, 12(4): 661-664. doi: 10.1364/AO.12.000661

|

| [6] |

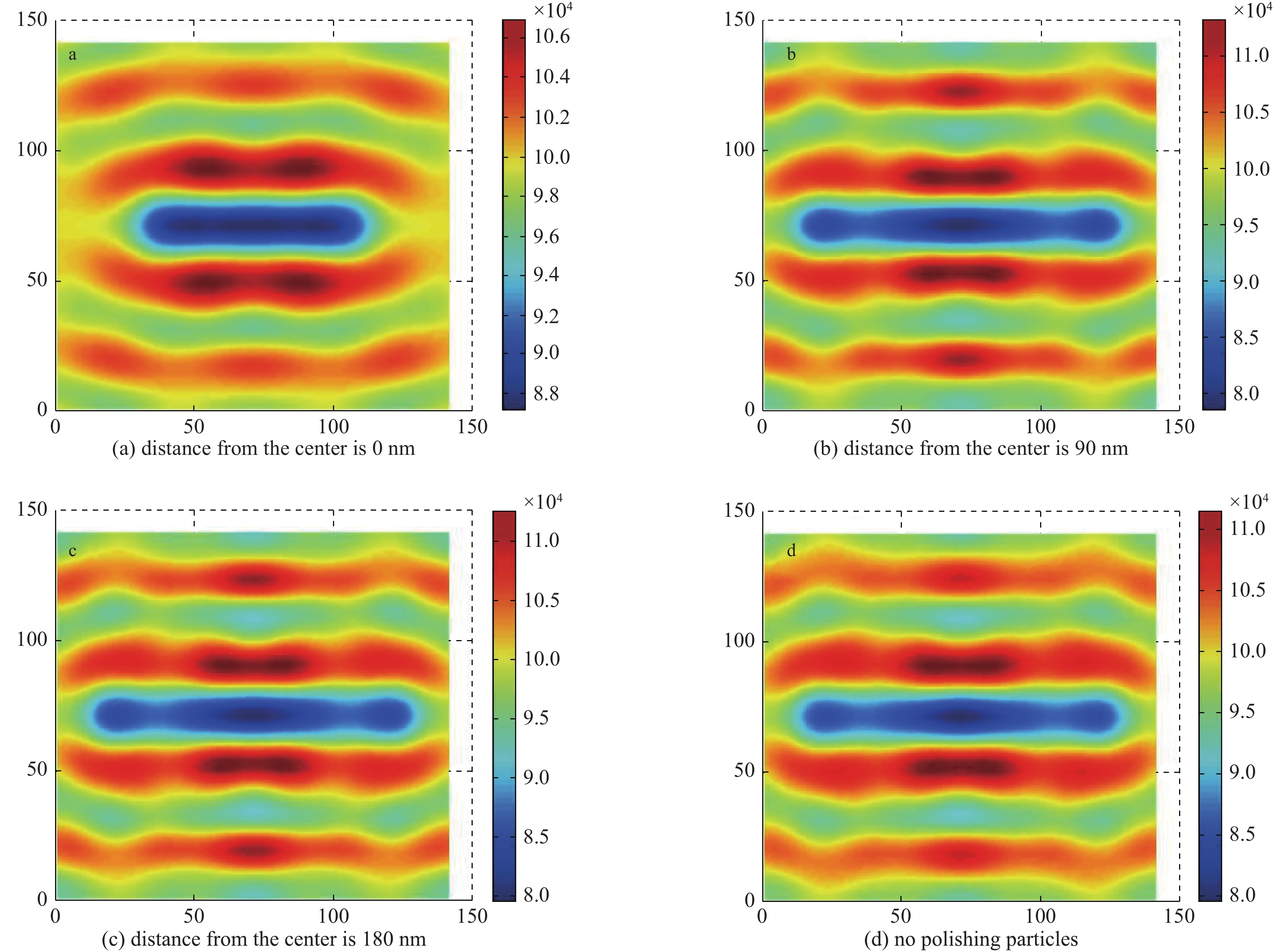

花金荣, 蒋晓东, 祖小涛, 等. 熔石英亚表面横向划痕调制作用的3维模拟[J]. 强激光与粒子束, 2010, 22(7):1441-1444. (Hua Jinrong, Jiang Xiaodong, Zu Xiaotao, et al. Three dimensional numerical simulation of modulation by transverse crack on fused silica subsurface[J]. High Power Laser and Particle Beams, 2010, 22(7): 1441-1444

|

| [7] |

章春来, 王治国, 向霞, 等. 熔石英后表面坑点型划痕对光场调制的近场模拟[J]. 物理学报, 2012, 61:114210. (Zhang Chunlai, Wang Zhiguo, Xiang Xia, et al. Simulation of field intensification induced by pit-shaped crack on fused silica rear-surface[J]. Physica Sinica, 2012, 61: 114210 doi: 10.7498/aps.61.114210

|

| [8] |

Xie Yanxin, Qi Lei, Liu Yali, et al. Influence of surface cracks on laser-induced thermal damage characteristics of optical material[J]. Optik, 2019, 184: 220-226. doi: 10.1016/j.ijleo.2019.03.059

|

| [9] |

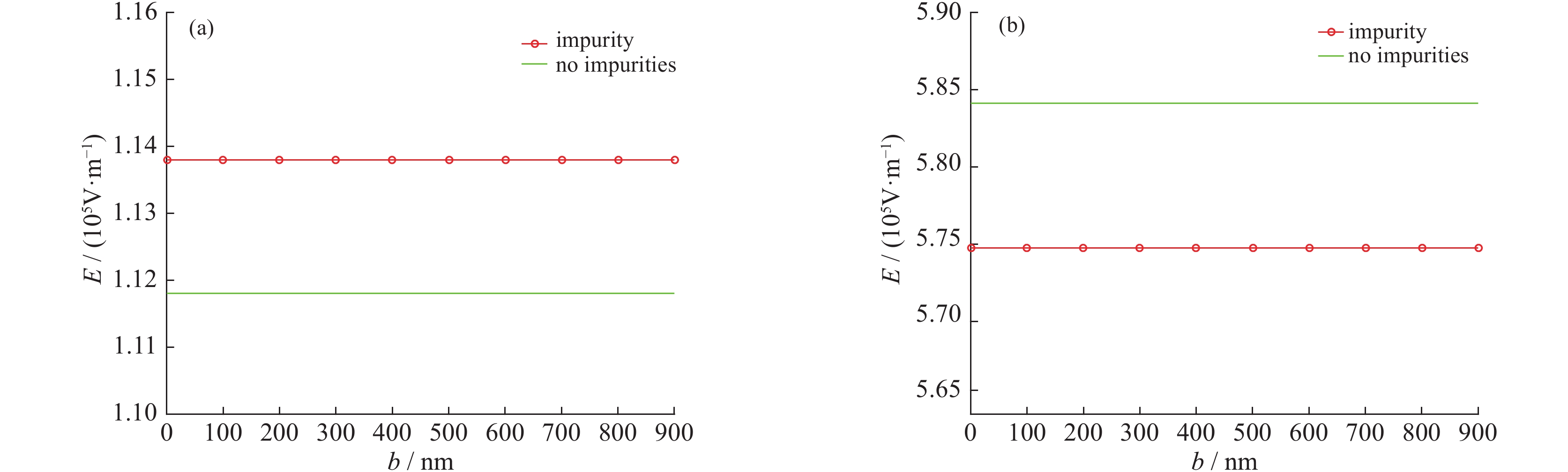

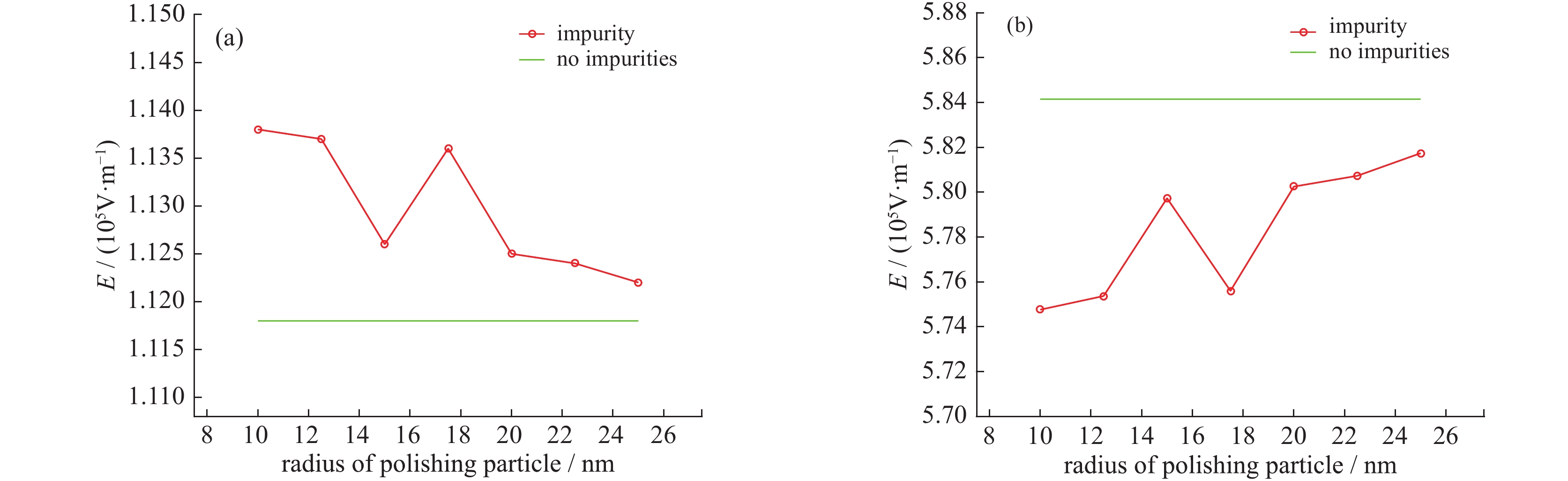

尤科伟, 张艳丽, 张雪洁, 等. 光学元件表面缺陷相对位置分布对近场光束质量的影响[J]. 中国激光, 2015, 42:0308004. (You Kewei, Zhang Yanli, Zhang Xuejie, et al. Influence of relative position of optical component surface defects on near field beam quality[J]. Chinese J Lasers, 2015, 42: 0308004

|

| [10] |

苏倩倩, 张国文, 陶华, 等. 非线性介质表面缺陷对激光光场的调制[J]. 强激光与粒子束, 2012, 24(11):2585-2590. (Su Qianqian, Zhang Guowen, Tao Hua, et al. Modulation of nonlinear medium with surface defects on intensity properties of laser[J]. High Power Laser and Particle Beams, 2012, 24(11): 2585-2590

|

| [11] |

Carslaw H S, Jaeger J C. Conduction of heat in solids[M]. Oxford: Oxford University Press, 1986.

|

下载:

下载: