Lifetime characteristic of three-electrode field-distortion gas switch of fast linear transformer driver

-

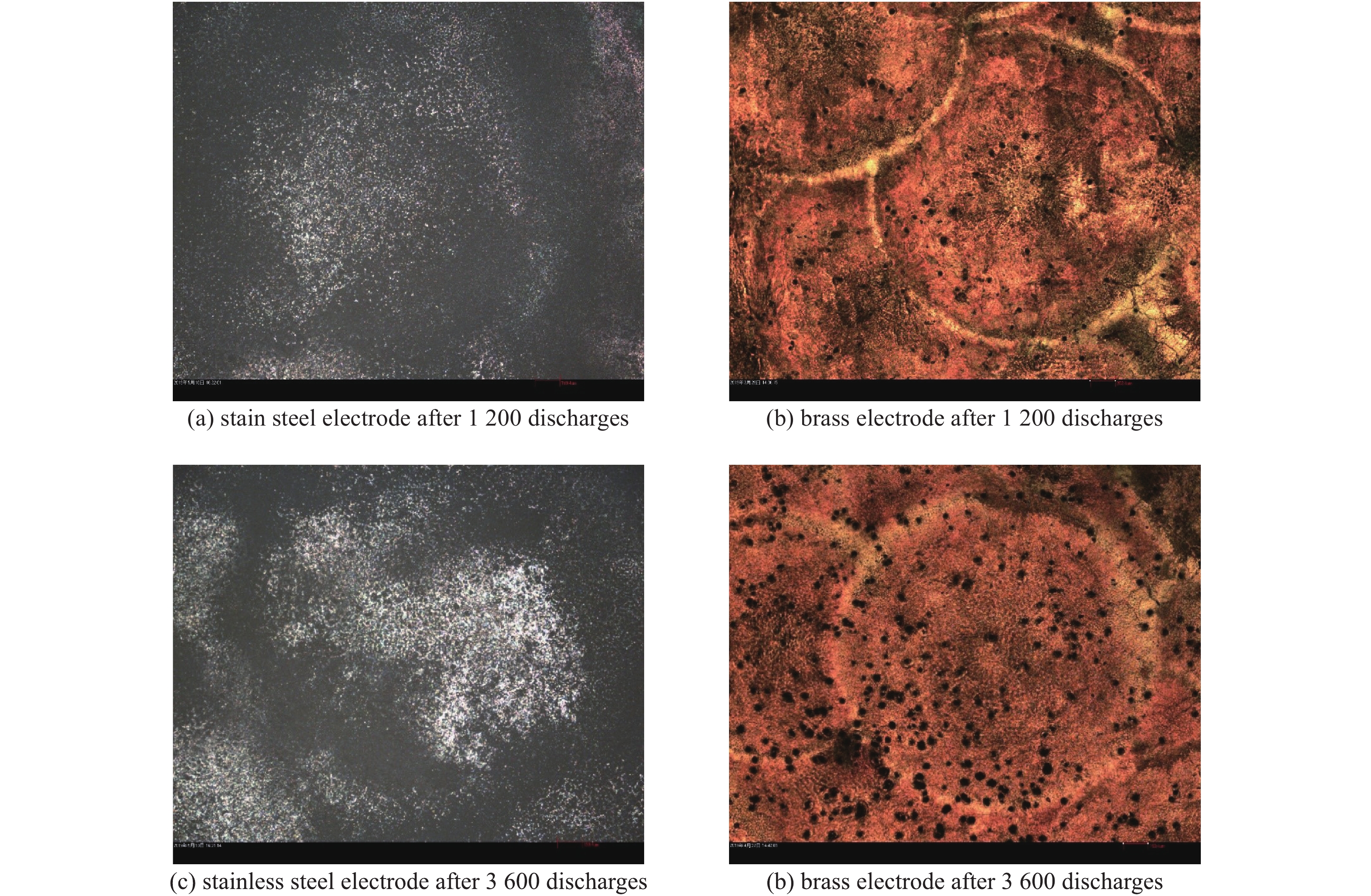

摘要: 针对设计的一种场畸变气体开关,研究中间电极材料分别为不锈钢和黄铜条件下的烧蚀特性,结合开关寿命期间静态与触发特性的变化规律,获得决定开关寿命的关键因素,为三电极场畸变气体开关的性能优化提供理论支撑。研究结果表明,采用不锈钢和黄铜作为中间电极的烧蚀区域以及表面粗糙度均随着放电次数增加而增大,黄铜电极烧蚀较为严重且表面有明显的烧蚀圆斑,不锈钢电极则具有更高的表面粗糙度,阴阳极表面烧蚀存在明显差异,随着放电次数的增加,击穿点向电极边缘区域集中,影响开关的沿面绝缘特性,是导致开关寿命终结的主要原因。

-

关键词:

- 快脉冲直线变压器驱动源 /

- 气体开关 /

- 工作寿命 /

- 电极烧蚀 /

- 触发延时

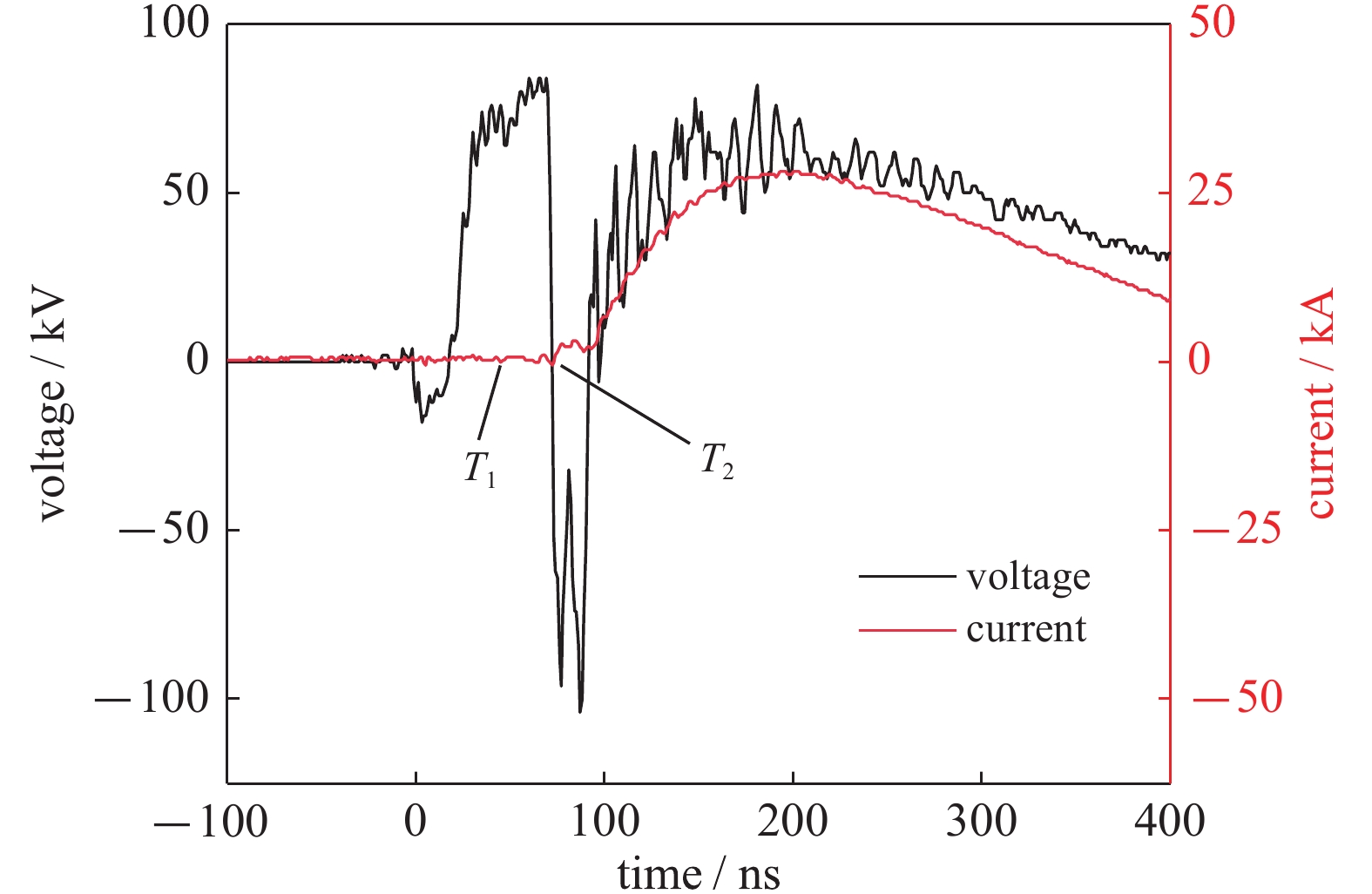

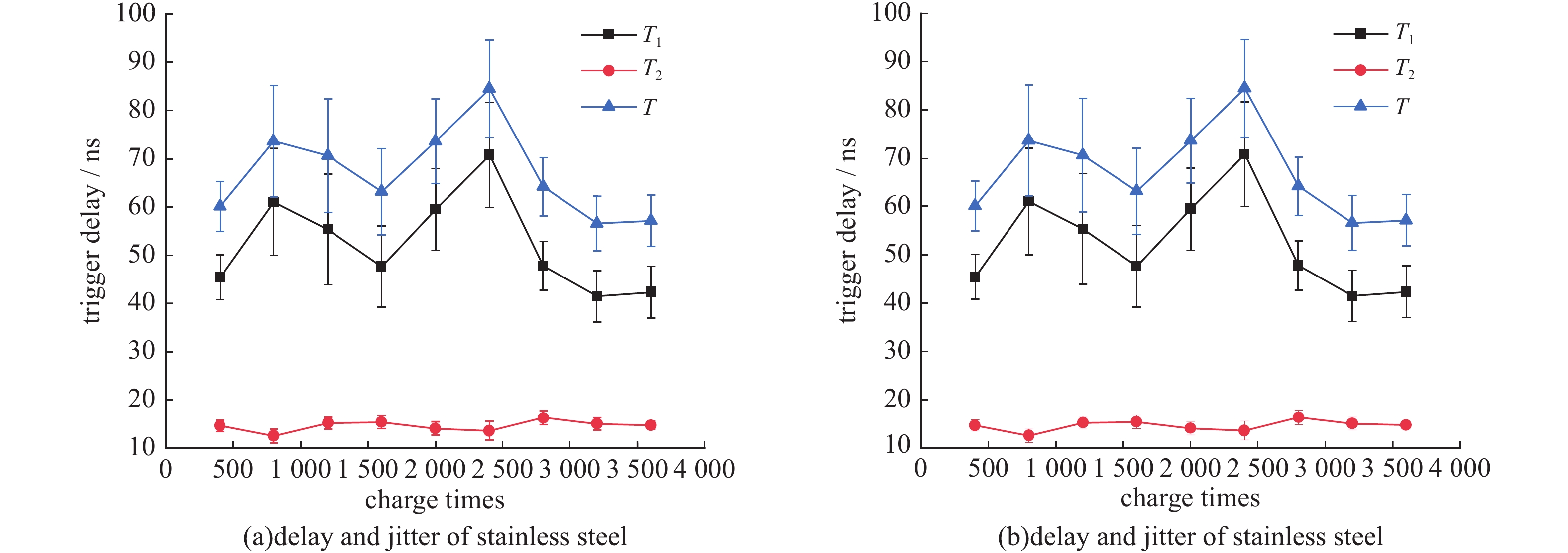

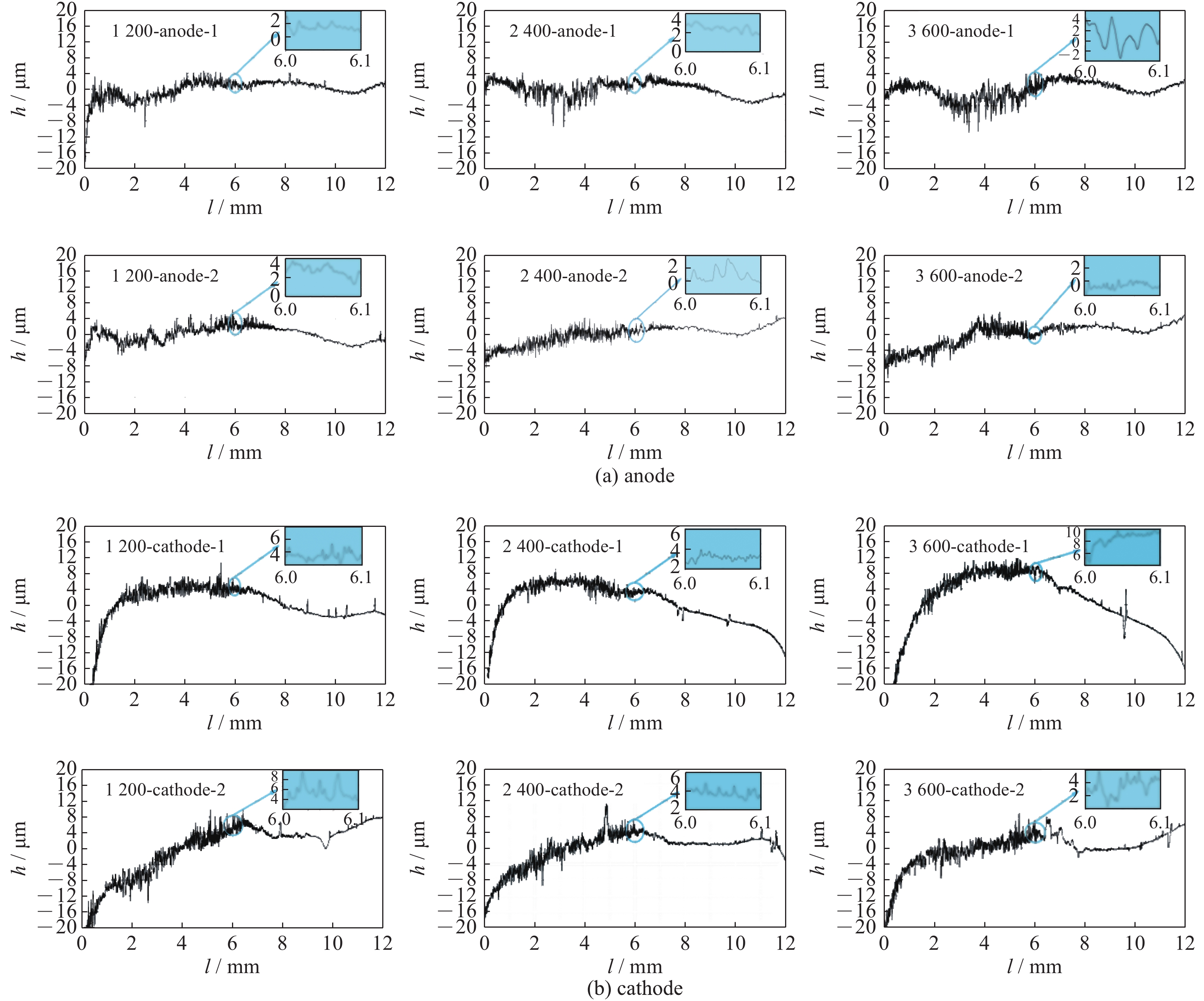

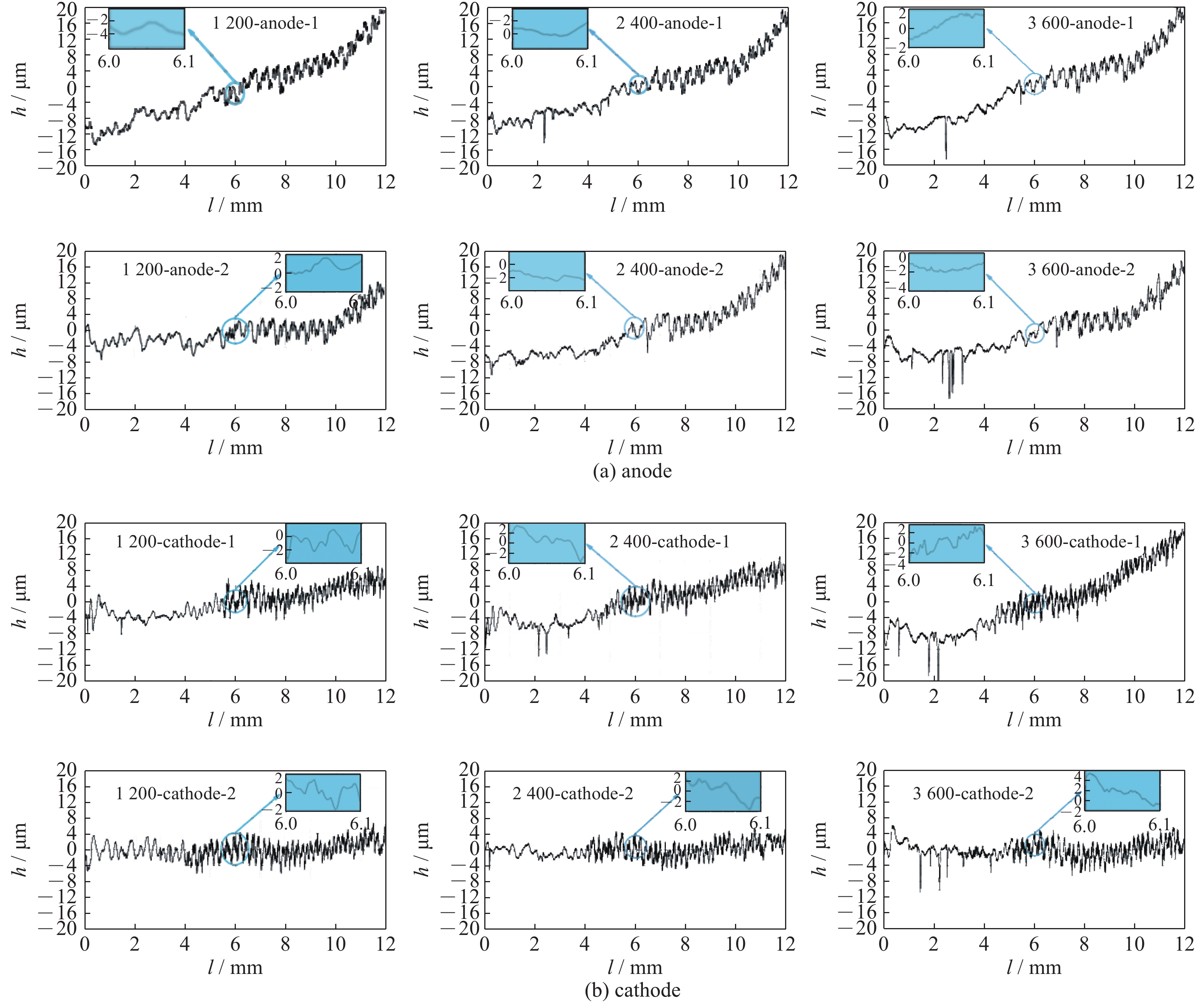

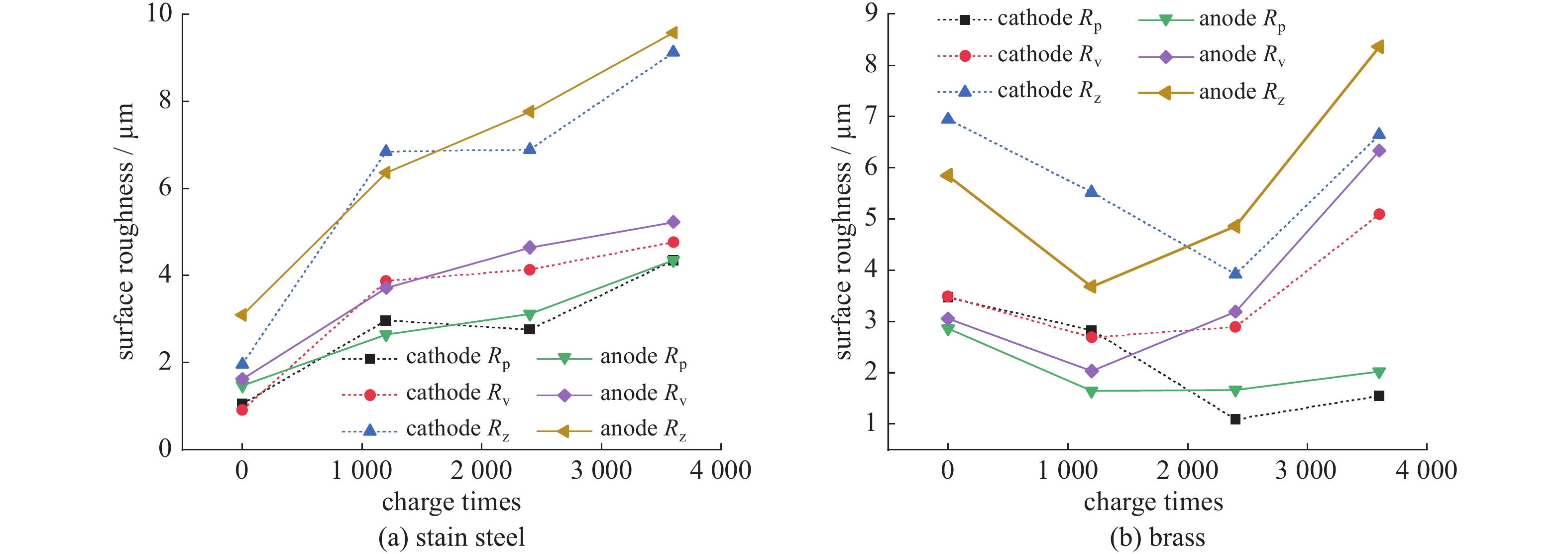

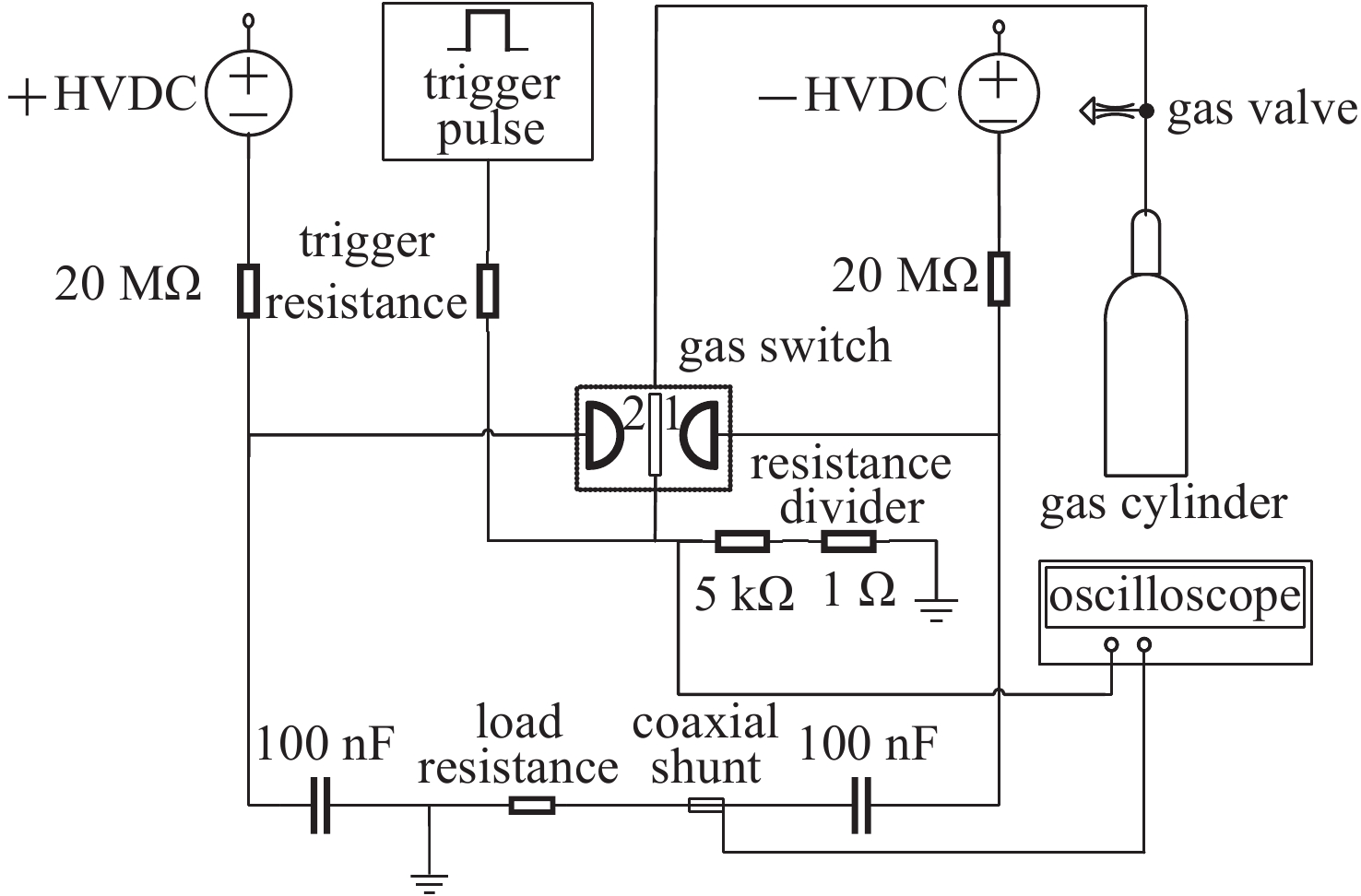

Abstract: Three-electrode field-distortion gas switch is a crucial element of modular fast linear transformer driver (FLTD). Electrode erosion affects the trigger jitter during the lifetime of the switch, which in turn can affect the output characteristics of FLTD. Therefore, studying the impact of electrode erosion on the trigger jitter of the switch is of great significance to optimize the switch structure and predict the switch life. This paper studies the erosion characteristic of intermediate electrode of three-electrode switch, and the electrode materials are stainless steel and brass. The key factors affecting the lifetime of switch are obtained by considering the changing rules of trigger and erosion characteristics, which provides theoretical support for the optimization of the performance of the three-electrode switch. The results show that the erosion area and surface roughness of stainless steel and brass electrodes increase with discharge times. The brass electrode is ablated more seriously and the stainless steel electrode has higher surface roughness. With the increase of discharge times, the breakdown point moves to the electrode edge area, which affects the insulation performance of the switch. -

表 1 不同放电次数后电极表面烧蚀区域宽度

Table 1. Width of ablation area on electrode surface after different discharge times

discharge times width of stainless steel/mm width of brass/mm cathode anode cathode anode 1 200 6 6.5 6.1 7.36 2 400 7.77 7.95 7.19 8.67 3 600 8.36 8.63 7.9 9.05 -

[1] 丛培天, 邱爱慈. 快脉冲直线变压器气体开关技术[J]. 强激光与粒子束, 2012, 24(6):9-14. (Cong Peitian, Qiu Aici. Review on gas switch developed for fast linear transformer driver[J]. High Power Laser and Particle Beams, 2012, 24(6): 9-14 [2] Zhou L, Li Z, Wang Z, et al. Design of a 5-MA 100-ns linear-transformer-driver accelerator for wire array Z-pinch experiments[J]. Physical Review Special Topics—Accelerators & Beams, 2016, 19: 030401. [3] Douglass J D, Hutsel B T, Leckbee J J, et al. 100 GW linear transformer driver cavity: Design, simulations, and performance[J]. Phys Rev Accel Beams, 2018, 21: 120401. doi: 10.1103/PhysRevAccelBeams.21.120401 [4] 孙铁平, 丛培天, 曾正中, 等. 快前沿直线脉冲变压器驱动源多间隙气体开关技术[J]. 强激光与粒子束, 2010, 22(7):1673-1676. (Sun Tieping, Cong Peitian, Zeng Zhengzhong, et al. An experimental study of the multi-gap switch for fast linear transformer driver[J]. High Power Laser and Particle Beams, 2010, 22(7): 1673-1676 [5] Woodworth J R, Hahn K, Alexander J A, et al. Gas switch studies for linear transformer drivers[C]//16th International Pulsed Power Conference, 2007: 250-253. [6] Woodworth J, Stygar W, Bennett L, et al. New low inductance gas switches for linear transformer drivers[J]. Physical Review, 2010, 13(8): 1-17. [7] 王虎, 危瑾, 常家森, 等. 场畸变气体开关寿命预测[J]. 中国电机工程学报, 2011, 31(19):153-159. (Wang Hu, Wei Jin, Chang Jiasen, et al. Lifetime prediction of field-distortion gas switch[J]. Proceedings of the CSEE, 2011, 31(19): 153-159 [8] 魏浩, 孙凤举, 刘鹏, 等. ±100 kV三电极场畸变气体火花开关[J]. 强激光与粒子束, 2012, 24(4):881-884. (Wei Hao, Sun Fengju, Liu Peng, et al. ±100 kV three-electrode field-distortion gas spark switch[J]. High Power Laser and Particle Beams, 2012, 24(4): 881-884 [9] Wang H, Chang J S, Tong X, et al. Study on the characteristics of the gas switch electrode erosion[J]. High Voltage Apparatus, 2011, 47(6): 6-11. [10] 翟戎骁, 黄涛, 丛培天, 等. 气体开关触发间隙与过压间隙击穿特性研究[J]. 原子能科学技术, 2018, 52(10):182-188. (Zhai Rongxiao, Huang Tao, Cong Peitian, et al. Study on breakdown characteristic of trigger gap and overvoltage gap in gas switch[J]. Auto Energy Science and Technology, 2018, 52(10): 182-188 [11] 李晓昂. 纳秒脉冲下电极熔蚀对气体开关性能劣化过程的影响研究[D]. 西安: 西安交通大学, 2016.Li Xiaoang. Investigations on the influences of electrode erosion on performance degradation process in gas spark switch under nanosecond current pulse. Xi’an: Xi’an Jiaotong University, 2016 [12] 罗敏, 江金生, 常安碧, 等. 高功率气体火花开关电极烧蚀机理研究[J]. 强激光与粒子束, 2004, 16(6):781-786. (Luo Min, Jiang Jinsheng, Chang Anbi, et al. Study on mechanism of electrode erosion of high power gas spark gap switch[J]. High Power Laser and Particle Beams, 2004, 16(6): 781-786 [13] 陈维青, 曾正中, 邹丽丽, 等. 100 kA微秒级气体火花开关电极材料熔蚀研究[J]. 强激光与粒子束, 204, 16(2):239-242. (Chen Weiqing, Zeng Zhengzhong, Zou Lili, et al. Selection of gas spark gaps electrode material under microsecond 100 kA current pulse[J]. High Power Laser and Particle Beams, 204, 16(2): 239-242 [14] 谢昌明, 谈效华, 杜涛, 等. 气体火花开关电极烧蚀形貌研究[J]. 电工技术学报, 2015, 30(20):246-251. (Xie Changming, Tan Xiaohua, Du Tao, et al. Microstructure characteristics in electrodes of gas spark gap after erosion[J]. Transaction of China Electrotechnical Society, 2015, 30(20): 246-251 doi: 10.3969/j.issn.1000-6753.2015.20.030 [15] Engel T G, Wester S L, Kristiansen M, et al. Review of the mechanisms of electrode and insulator erosion and degradation in high current arc environments[J]. IEEE Trans Magnetics, 1995, 31(1): 709-713. doi: 10.1109/20.364606 [16] 罗维熙, 丛培天, 孙铁平, 等. 电极材料对气体火花开关静态性能的影响[J]. 强激光与粒子束, 2016, 28:015022. (Luo Weixi, Cong Peitian, Sun Tieping, et al. Influence of electrode materials on static performance of gas spark switch[J]. High Power Laser and Particle Beams, 2016, 28: 015022 [17] 吴佳玮, 韩若愚, 丁卫东, 等. 长寿命铜钨合金气体开关电极的烧蚀形貌[J]. 中国电机工程学报, 2017(8):2465-2468. (Wu Jiawei, Han Ruoyu, Ding Weidong, et al. Surface morphology of Cu-W alloy electrodes in a Long lifetime gas spark switch[J]. Proceedings of the CSEE, 2017(8): 2465-2468 [18] Ramirez J J. Effect of electrode surface conditions on the self‐breakdown strength and jitter of a high pressure pulsed gas switch[J]. Journal of Applied Physics, 1976, 47(5): 1925-1928. doi: 10.1063/1.322914 -

下载:

下载: